提高一回路冷卻劑溫度測量精度和可靠性

發(fā)布時間:2020-12-29

瀏覽次數(shù):

摘要:一回路冷卻劑溫度用于平均溫度和溫差計算,參與反應堆功率控制超溫超功率△T保護等,是核電機組安全運行的關(guān)鍵參數(shù)。因此,保證其測量精度和響應時間具有重要意義。直接溫度測量不滿足技術(shù)規(guī)范精度要求,需進行系數(shù)修正。以往,通常采用修改插值函數(shù)和調(diào)節(jié)加法器系數(shù)進行修正。但多次修改插值函數(shù)存在人因風險。首次利用最小二乘法通過MATLAB計算出增益和偏置參數(shù)提前設(shè)置,并根據(jù)試驗結(jié)果進行修正,大幅縮短了溫度修正和交叉比對時間,并降低了人因風險。在國內(nèi)核電首次采用回路階躍電流響應法(LCSR)對

熱電阻響應時間進行了測量,及時發(fā)現(xiàn)了探頭制造和現(xiàn)場安裝的偏差,為后續(xù)機組的安全穩(wěn)定運行奠定基礎(chǔ),也可為其他機組提供參考。

0引言

反應堆冷卻劑系統(tǒng)為壓水堆核電機組--回路的主回路,在主泵的推動下強迫冷卻劑循環(huán)流動,將堆芯中核裂變產(chǎn)生的熱量過蒸汽發(fā)生器傳輸給二回路的給水,同時冷卻堆芯,防止燃料元件超溫而燒毀或損壞。目前,國內(nèi)大部分核電機組采用“堆跟機”的運行方式即機組實時跟蹤電網(wǎng)負荷。汽機的進汽壓力轉(zhuǎn)換為回路平均溫度設(shè)定值。設(shè)定值與一回路平均溫度的偏差進行核功率修正后,驅(qū)動控制棒使反應堆功率迅速跟蹤二回路功率。一-回路冷卻劑冷、熱段溫度作為一回路平均溫度(Tavg)和冷熱段溫差(△T)的計算輸人,是反應堆功率控制和反應堆保護的關(guān)鍵參數(shù)。

1熱電阻,

熱電阻溫度計利用金屬或半導體的電阻與溫度呈一定的函數(shù)關(guān)系,通過探測阻值的變溫來實現(xiàn)溫度的測量。考慮核電機組對測量精度、穩(wěn)定性和響應時間等方面的要求,鉑熱電阻被廣泛用作一回路測溫元件。在0~650℃溫度范圍內(nèi),鉑電阻Rt(Ω)與溫度(t)的關(guān)系表達式為:

Rt=R0(1+At+Bt²)(1)

式中:Rt為t℃時鉑電阻值;R0為0℃時鉑電阻值。根據(jù)國際溫度標準ITS-90,A=3.9083x10

-3、B=5.7751x10

-7[3]。但根據(jù)制造工藝和水平不同,實際熱電阻產(chǎn)品的A/B值與理論值略有差別。數(shù)字化控制系統(tǒng)中的溫度測量卡件通常是按IEC60751制造的標準產(chǎn)品(4]”。為滿足精度高的測量要求,需在分布式控制系統(tǒng)(distributedcontrolsystem,DCS)軟件中進行額外的系數(shù)修正。

2核電應用

2.1一回路冷、熱溫度

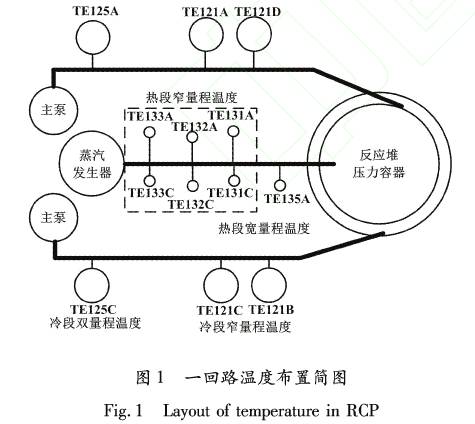

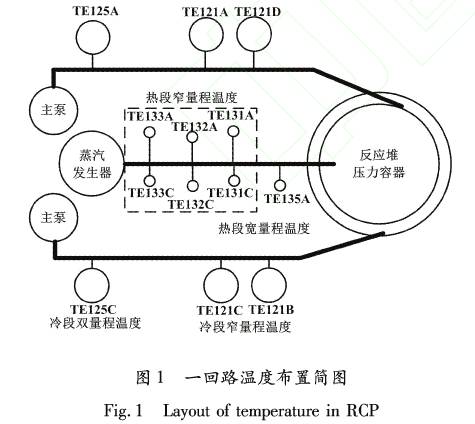

一回路按冷卻劑溫度的高低分為冷段和熱段。某核電機組一個環(huán)路中,在熱段設(shè)置了6個窄量程和1個寬量程熱電阻、冷段設(shè)置了4個窄量程和2個雙量程熱電阻,用于測量一回路冷卻劑的冷熱段溫度。一回路溫度布置如圖1所示。

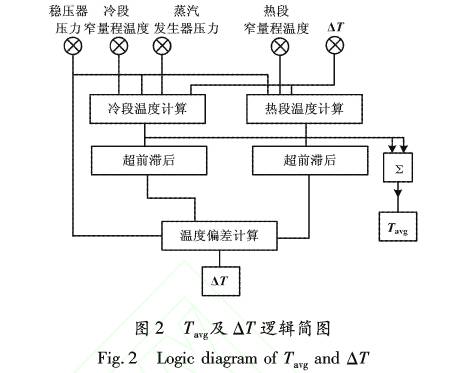

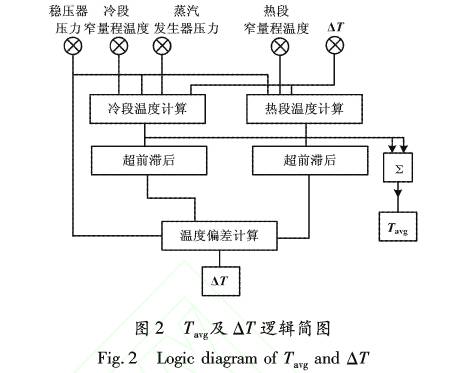

一回路冷段溫度用于功率量程修正、超溫△T設(shè)定值生成,并參與安全信號(S)生成邏輯計算。一回路熱段溫度參與堆芯補水箱驅(qū)動邏輯運算。冷熱段溫度除直接參與邏輯運算及反應堆保護外,還用于一回.路平均溫度(Tavg)及冷熱段溫差(OT)的計算。Tavg及△T邏輯簡圖如圖2所示。

2.2一回路平均溫度(T)

T是機組高功率模式下的反應堆功率控制的關(guān)鍵參數(shù),參與機組穩(wěn)壓器液位控制和旁路系統(tǒng)在溫度模式下的蒸汽排放閥控制。Tavg參與反應堆保護運算,如:在反應堆停堆信號觸發(fā)且Tavg小于低2定值時,自動隔離主給水系統(tǒng);在Tavg小于低2定值時,閉鎖主蒸汽旁路排放閥開啟。Tavg參與中子通量倍增閉鎖及啟動給水系統(tǒng)啟動邏輯計算,主給水/化學和容積控制系.統(tǒng)隔離和汽機跳閘閉鎖邏輯計算,以及蒸汽發(fā)生器液位低時非能動預熱排出熱交換器驅(qū)動閉鎖邏輯計算。

2.3冷熱段溫差(△T)

△T表征了反應堆的熱功率水平。為防止反應堆超功率,其參與超功率△T保護和超溫△T保護的計算。當△T低于某一限值時,產(chǎn)生裕量低保護信號,在閉鎖控制棒提升同時觸發(fā)機組快速降負荷。△T參與機組快速降功率邏輯運算,在條件滿足時釋放選定的停堆棒組、終止控制棒交換操作并觸發(fā)汽輪發(fā)電機組以設(shè)定的速率快速降負荷。△T還參與反應堆冷卻劑流量的補償計算及軸向功率偏差控制帶的計算,生成棒位插入限值(設(shè)定值)信號的計算,并在觸發(fā)棒位低低信號時閉鎖軸向功率偏差控制棒組的提升。

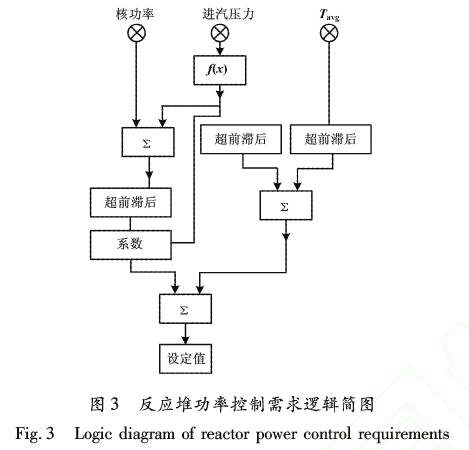

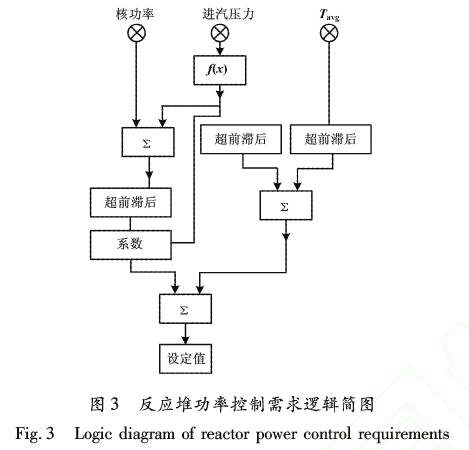

2.4反應堆功率控制

反應堆功率控制系統(tǒng)是核電機組控制的核心系統(tǒng)。在高功率控制模式下,系統(tǒng)利用核功率與汽機功率的偏差,對--回路平均溫度與設(shè)定值的偏差進行修正,得到功率設(shè)定值。控制棒組能響應反應堆功率控制系統(tǒng)的速度和方向信號。系統(tǒng)通過改變控制棒的位置來調(diào)節(jié)反應堆功率,實現(xiàn)一、二回路的功率平衡。目前,國內(nèi)核電機組普遍采用“堆跟機”的運行模式,即當機組降功率時,通過汽輪機進汽壓力函數(shù)產(chǎn)生的一回路平均溫度設(shè)定值降低,將控制棒插人堆芯來降低.Tavg。當機組升功率時,函數(shù)產(chǎn)生的一-回路平均溫度設(shè)定值升高,控制棒組將提升,以增加Tavg。反應堆功率控制需求邏輯簡圖如圖3所示。

一回路冷、熱溫度直接和間接參與了機組高功率模式下的反應堆功率控制、溫度模式下的旁路旁放控制、超溫/超功率保護等機組安全運行所必須的多項重要功能。因此,有必要采取措施,提高其測量精度和響應時間。

3技術(shù)要求

一回路冷、熱段溫度為核安全相關(guān)設(shè)備,電氣等級為C級、抗震I級,采用雙支溫度元件、四線制接線,在安全停堆地震(safeshutdownsarthquake,SSE)期間和之后能正常運行并維持特定的功能。為滿足安全殼廠房壓力、溫度、輻射和振動等環(huán)境條件,護套材料采用304或316不銹鋼,絕緣材料為高純度的氧化鎂[5]。當熱電阻浸人329.4℃溫度槽時,任何一-對引線之間測量的熱電動勢電壓不得超過50μV。

3.1精度要求

工業(yè)鉑電阻常用的有A、B兩個級別。A級測量范圍為-200~+650℃C,B級測量范圍為-200~+850℃。A級的允許誤差為±(0.15+0.002×|t|),B級的允許誤差為±(0.30+0.005x|t|)。式中:t為實際測量溫度。綜合考慮測量精度和采購成本等因素,核電站選用的是

B級工業(yè)鉑電阻溫度計。核電機組在考慮測量精度和重復性誤差的情況下,提出了新的精度要求:在0~329.4℃范圍內(nèi),測量誤差不超過±0.11C,遲滯誤差不超過0.56℃和0.0022×(329.4-t)℃的較小值。為保證溫度測量的穩(wěn)定性,特別要求熱電阻每年的漂移不超過±0.11℃,并在整個鑒定壽命周期內(nèi)不超過±0.28℃。

3.2響應時間

響應時間是溫度傳感器反應溫度變化的能力,根據(jù)傳感器本體儲熱能力及被測介質(zhì)傳遞到傳感器的熱量的不同而不同。在一回路冷、熱段溫度發(fā)生變化時,熱電阻的響應時間是--個很重要的參數(shù),會直接影響機組功率控制和超溫/超功率AT保護等反應堆保護功能的響應速度和精度。根據(jù)ASTME644工業(yè)電阻溫度計的標準測試方法,一回路冷、熱端溫度熱電阻在1m/s的流體中插人試驗套管進行溫度階躍響應試驗[],測量溫度從初始值變化到階躍響應試驗目標值63.2%的時間。針對套管安裝的熱電阻,要求響應時間不超過4s,捆綁安裝的熱電阻響應時間不超過20s。

4保障措施

4.1安裝檢查

參與機組調(diào)節(jié)及保護的熱電阻均采用四線制接線方式,電流回路和電壓測量回路獨立分開。四線制接線完全消除引線電阻帶來的誤差,提高了測量精度。在安裝前,對每個熱電阻以正常極性和反向極性測量絕緣電阻,并記錄兩個極性的較低絕緣電阻讀數(shù)。在環(huán)境溫度時,利用兆歐表施加100VDC,在10s內(nèi)測量RTD的絕緣電阻應大于100MΩ,在329.4℃利用兆歐表施加100VDC,在10s內(nèi)測量RTD的絕緣電阻應大于20MΩ。熱電阻和套管不匹配、安裝氣隙不滿足要求是響應時間失效的主要模式。熱電阻和套管之間的最小氣隙可顯著增加熱電阻的響應時間。安裝前,需嚴格核對熱電阻和套管的匹配性,進行套管清潔,并嚴格按照導則要求安裝熱電阻['8]。

4.2計算修正

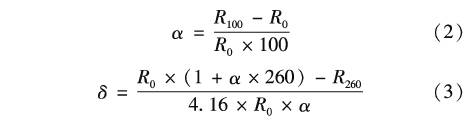

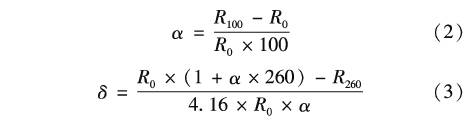

熱電阻在制造完成后需完成質(zhì)量檢驗,確保符合B級工業(yè)熱電阻的質(zhì)量要求。每支熱電阻在完成產(chǎn)品制造后,其電阻-溫度特性曲線已經(jīng)確定,通過產(chǎn)品檢驗報告即可獲取。每支熱電阻的實際電阻-溫度轉(zhuǎn)換參數(shù)與理論值略有差異。如某支熱電阻的校驗報告顯示,在329.4℃時,電阻實測值為222.304Ω,而IEC60751的標準值為222.489Ω,偏差為0.185Ω。該結(jié)果滿足B工業(yè)熱電阻允許偏差±0.285Ω。但該結(jié)果超出了一回路溫度測量要求的±0.11℃。DCS溫度測量卡件通常是按IEC60751制造的標準產(chǎn)品,有必要通過軟件計算對熱電阻測量進行修正。在熱電阻應用到現(xiàn)場前,需獨立核算溫度轉(zhuǎn)換系數(shù)和A/B值的正確率,為后續(xù)修正提供基礎(chǔ)。根據(jù)溫度轉(zhuǎn)換系數(shù),計算公式為:

式中:R

0、R

100、R

260均可以通過校驗報告獲取。

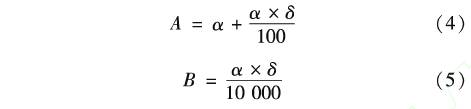

代人熱電阻實際校驗數(shù)據(jù),可計算出溫度轉(zhuǎn)換系數(shù)α=0.003847δ=1.51265。根據(jù)式(4)、式(5),可計算A、B數(shù)值:

分別計算出A=3.9055×10

-3、B=-5.81967×10-7根據(jù)計算結(jié)果,可以對供應商的熱電阻校驗報告進行獨立驗證。為提高溫度測量精度,需對測量溫度進行修正計算:

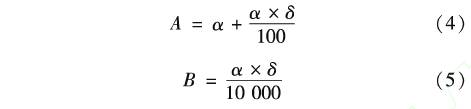

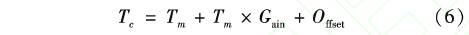

式中:T。為修正后溫度;Tm為修正前測量溫度。

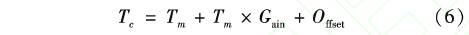

考慮精度要求并結(jié)合數(shù)字化控制系統(tǒng)的特點,本

方案采用最小二乘法,通過Matlab軟件對溫度進行一

階修正。具體程序如下:

程序中:x為測量溫度,y為測量溫度與標準溫度的偏差。

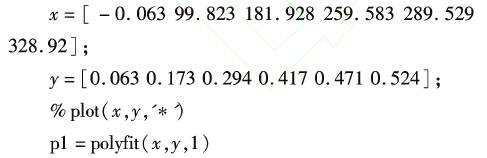

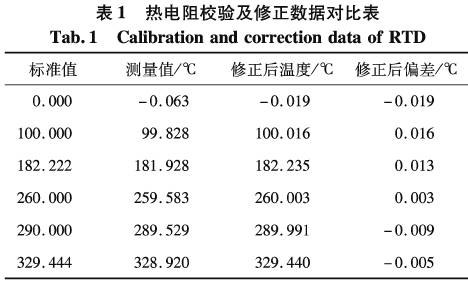

通過最小二乘法,計算出Gain=0.001445、0fset=0.079623。利用求得的系數(shù)對溫度進行修正,修正后的最大溫度偏差為-0.019℃,遠小于技術(shù)規(guī)格書中±0.11℃的偏差要求。計算參數(shù)與供應商提供的參數(shù)基本-致,為后續(xù)自主開展熱電阻更換和定期試驗奠定了基礎(chǔ)。

熱電阻校驗及修正數(shù)據(jù)對比如表1所示。

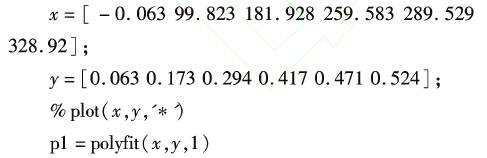

4.3性能測試

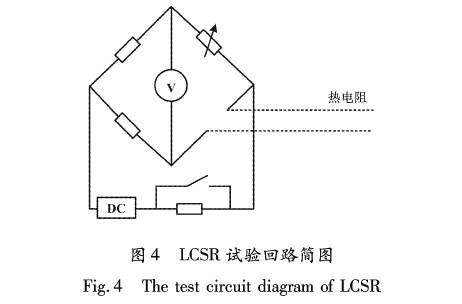

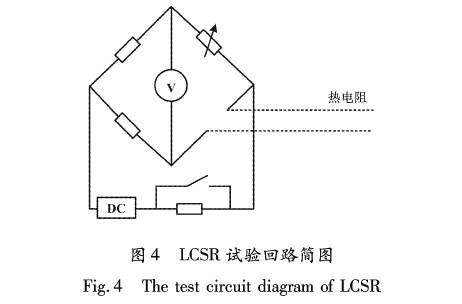

綜合考慮一回路冷卻劑溫度及流速、熱電阻與套管安裝氣隙等因素[9],需確保熱電阻安裝后在機組熱停堆平臺測試熱電阻的實際響應時間T63.2不超過4s[10]。為使試驗結(jié)果更正確反映現(xiàn)場實際情況,采用了回路電流躍所響應(loopcurtentsteprespouse,LCSR)試驗法。該方法于20世紀80年代初由NRC批準,用于測量核電廠熱電阻的響應時間。LCSR法利用惠斯頓電橋產(chǎn)生一個階躍電流,作用于被測熱電阻中產(chǎn)生焦耳熱,導致熱電阻產(chǎn)生溫度瞬變;溫度瞬變逐漸增加熱電阻阻值,并在電橋輸出處產(chǎn)生電壓瞬變;利用計算機軟件對瞬態(tài)數(shù)據(jù)進行采樣和分析,并計算出響應時間“。作為LCSR的補充,還開展了自熱試驗,通過對熱電阻施加小電流測量熱電阻的穩(wěn)態(tài)阻值,自熱曲線的斜率(阻值/功率)通常與響應時間成正比。試驗數(shù)據(jù)可為后續(xù)熱電阻老化評估提供基礎(chǔ)數(shù)據(jù),為設(shè)備預防性維修提供依據(jù)。

在此之前,國內(nèi)核電均采用出廠校驗數(shù)據(jù)的響應時間,未考慮現(xiàn)場安裝因素和實際流體情況對響應時間的影響。試驗方案對其他核電機組有--定借鑒意義。LCSR試驗回路簡圖如圖4所示。

5結(jié)論

通過對熱電阻進行絕緣電阻測試、響應時間測量、對熱電阻供應商校驗報告進行獨立驗證等手段,保障了熱電阻制造及安裝的質(zhì)量。通過軟件對熱電阻特性系數(shù)進行線性修正,進一步降低了溫度測量誤差,提高了核電機組一回路溫度的測量精度,滿足了技術(shù)規(guī)范對一回路溫度測量精度和響應時間的要求。正確的溫度測量為核電機組反應堆功率控制和反應堆保護的可靠運行奠定了基礎(chǔ),為機組安全穩(wěn)定運行提供了保障。增益和偏置參數(shù)修正法較M310機組常用的插值修正法,大大降低了工作時間和對機組運行狀態(tài)窗口的要.求[2,并有效降低了人因失誤的風險。該研究可為后續(xù)現(xiàn)場更換熱電阻后對增益和偏置參數(shù)進行自主修正提供參考,為華龍及國和一-號等核電機組開展熱電阻交叉比對和響應時間測量方法提供借鑒。