高溫?zé)犭娕急Wo(hù)套管泄漏的原因及預(yù)防

發(fā)布時(shí)間:2020-09-09

瀏覽次數(shù):

摘要:

熱電偶長(zhǎng)期承受高溫高壓及高質(zhì)量流速的汽水沖擊,尤其在惡劣工況條件下,對(duì)其本體安全性的要求非常高。介紹了汕尾電廠兩起

高溫?zé)犭娕?/strong>保護(hù)套管的失效事故。分析認(rèn)為,保護(hù)套管的力學(xué)性能不佳,以及安裝時(shí)未按工藝要求進(jìn)行施工,是導(dǎo)致保護(hù)套管開裂的主要原因。針對(duì)失效的原因,提出了相應(yīng)的預(yù)防和改進(jìn)措施。

1概述

作為測(cè)溫用的接觸式熱電偶,以其性能穩(wěn)定、正確可靠、結(jié)構(gòu)簡(jiǎn)單、使用方便等優(yōu)點(diǎn),在火電廠的測(cè)溫系統(tǒng)中得到了廣泛應(yīng)用。因熱電偶測(cè)溫常處于高溫狀態(tài)下,所以,熱電偶的套管發(fā)揮著重要的保護(hù)作用,保護(hù)套管的安裝方式及材料性能,直接影響熱電偶的使用壽命及測(cè)溫工作的穩(wěn)定性。作為四大管道上的測(cè)溫附件,熱電偶長(zhǎng)期承受高溫.高壓及高質(zhì)量流速的汽水沖擊,對(duì)本體附件安全性的要求非常高,尤其是在工況惡劣條件下,更需對(duì)其安裝及材料材質(zhì)的選用提出更高的要求。

2套管的泄漏現(xiàn)象

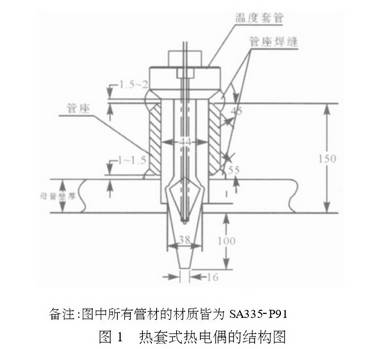

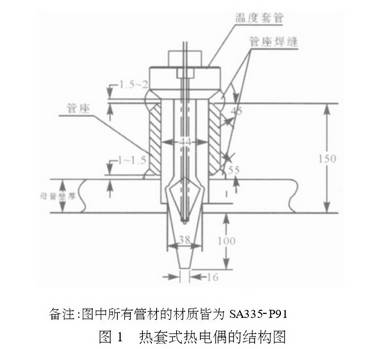

汕尾電廠1號(hào)、2號(hào)機(jī)組為600MW超臨界機(jī)組,主汽額定參數(shù):溫度為566C;壓力為25.4MPa。主蒸汽管.上裝有熱套式熱電偶進(jìn)行溫度測(cè)量,熱電偶的結(jié)構(gòu)簡(jiǎn)圖見圖1所示。

2008年7月23日,對(duì)1號(hào)機(jī)組進(jìn)行了計(jì)劃性檢修,在系統(tǒng)水壓試驗(yàn)后,發(fā)現(xiàn)主蒸汽管上主汽門前一處熱電偶的保護(hù)套管有泄漏現(xiàn)象,取出此套管,經(jīng)檢查發(fā)現(xiàn)套管的根部存在裂紋。此后不久,在2號(hào)機(jī)組的主汽管.上,也發(fā)現(xiàn)了熱電偶的保護(hù)套管存在泄漏現(xiàn)象,取套管后檢查,與1號(hào)機(jī)組保護(hù)套管的失效情況相同,此時(shí),距機(jī)組正式投產(chǎn)發(fā)電還不到半年時(shí)間。

3對(duì)套管的檢查及材料分析

3.1現(xiàn)場(chǎng)檢查情況

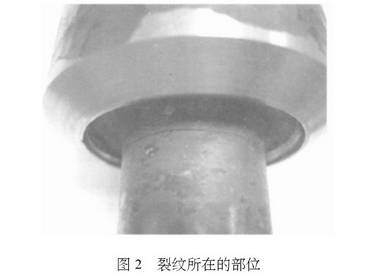

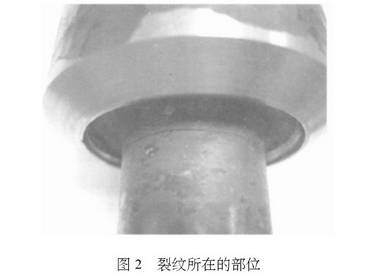

現(xiàn)場(chǎng)檢查保護(hù)套管的安裝情況,此套管插入主蒸汽管的深度為98mm,在套管與主蒸汽管的接觸部位有磨損的痕跡,并有安裝焊接時(shí)為調(diào)整對(duì)口間隙而打磨套管的痕跡。套管的實(shí)物圖像及裂縫位置,見圖2所示。

對(duì)失效套管進(jìn)行觀察,斷裂面無塑性變形痕跡,斷口表面平整,邊緣無剪切唇;斷口表面呈顆粒狀,顏色灰暗,斷口的部分部位有貝殼狀條紋,從斷裂面可看出明顯的材料疲勞特征。

3.2試驗(yàn)分析

3.2.1化學(xué)成份分析

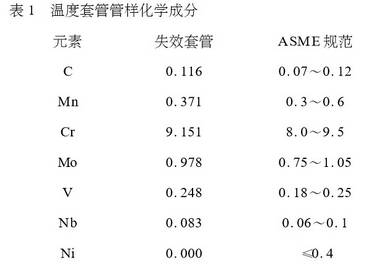

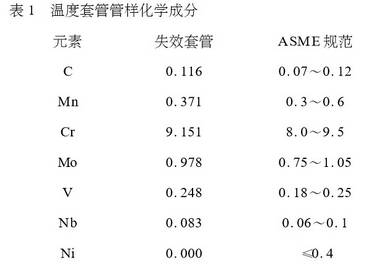

保護(hù)套管的材質(zhì)為SA213-T91,失效試樣的化學(xué)成分與美國(guó)工程師學(xué)會(huì)制定的鍋爐及壓力容器規(guī)范第I卷A篇《鐵基材料》(以下簡(jiǎn)稱ASME規(guī)范)對(duì)比如表1所示。其化學(xué)成分基本符合ASME規(guī)范要求。

3.2.2金相分析

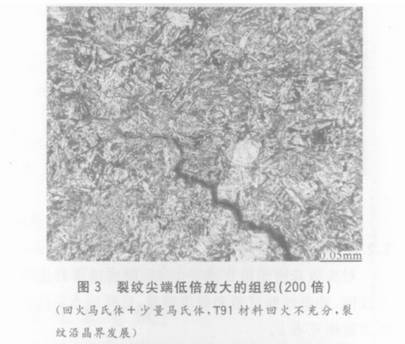

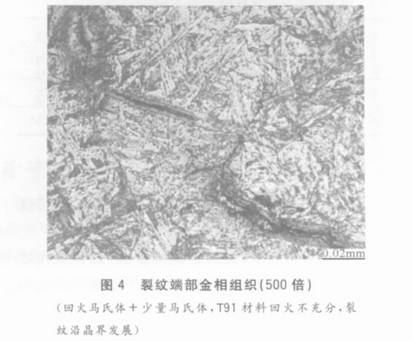

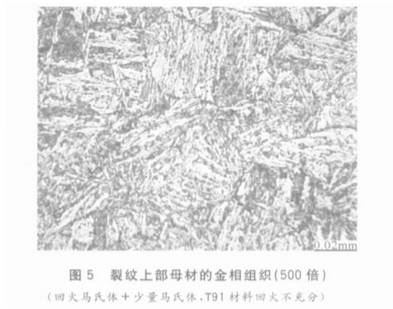

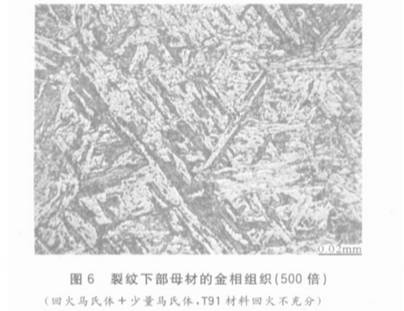

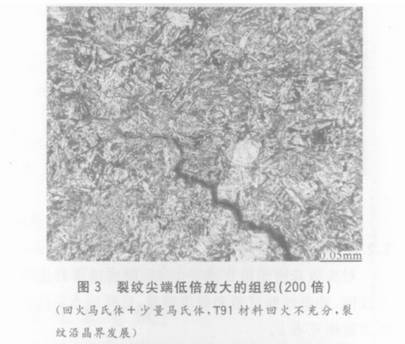

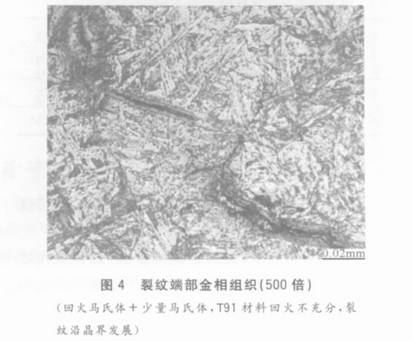

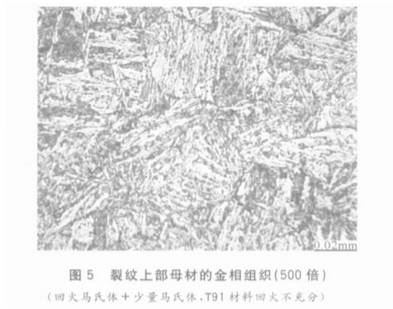

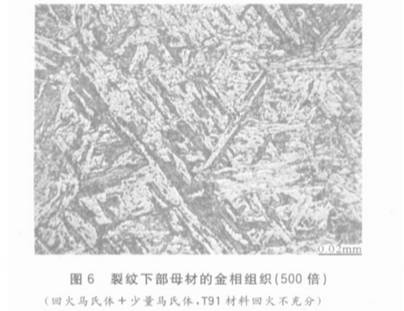

在套管的不同位置取樣進(jìn)行金相組織分析,分.析結(jié)果顯示,在試樣中殘留少量馬氏體,說明材料在熱處理過程中回火不充分,見圖3~圖6所示。

3.2.3力學(xué)性能

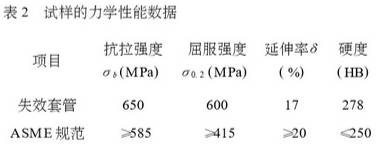

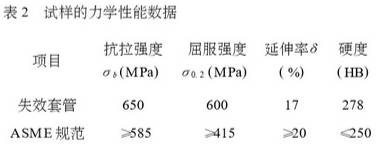

對(duì)失效套管切取了部分材料,制成試樣后進(jìn)行了拉伸、沖擊性能試驗(yàn)和硬度測(cè)量,試樣的力學(xué)性能測(cè)試數(shù)據(jù)見表2。

4檢查及測(cè)試后所得結(jié)論

4.1保護(hù)套管的材質(zhì)化學(xué)成份基本符合ASME規(guī)范的要求。.

4.2金相組織顯示,裂紋沿晶界擴(kuò)展,試樣中殘留少量馬氏體,說明套管材料在熱處理過程中回火不.充分。

4.3力學(xué)性能結(jié)果顯示,抗拉強(qiáng)度和屈服強(qiáng)度均符合標(biāo)準(zhǔn)要求,但硬度值偏高,材料的延伸率低于標(biāo)準(zhǔn)要求,材料的塑性下降。

4.4套管的插入深度為98mm。套管的有效插入深度(從管內(nèi)壁算起),按1990年頒發(fā)的SDI279--90《電力建設(shè)施工及驗(yàn)收技術(shù)規(guī)范(熱工儀表及控制裝置篇)》沖規(guī)定:高溫高壓蒸汽管道的公稱直徑等于或小于250mm時(shí),有效插入深度宜為70mm;公稱直徑大于250mm,有效插入深度宜為100mm。本次失效熱電偶裝配在規(guī)格為ID292X53mm的主蒸汽母管上,保護(hù)套管的插入深度符合規(guī)范要求。

5套管的失效原因

5.1從金相組織分析可以得知,裂紋尖端沿晶界擴(kuò)展,有明顯的脆性斷裂特點(diǎn);套管試樣中殘留少量馬氏體,馬氏體是因回火不充分而存留的組織,少量馬氏體的存在,使套管材料在硬度上偏高,材料的脆性增大,從而降低了材料的韌性。

5.2安裝時(shí)打磨溫度套管的原因。安裝套管時(shí),因無法與管座的頂部進(jìn)行組對(duì)焊接,而采取打磨溫度套管的三棱錐與母管接觸的部位來調(diào)整間隙,在打磨過程中,由于打磨不均勻?qū)е绿坠苋忮F部位與母管內(nèi)孔接觸存在間隙,而套管在運(yùn)行中,受到了高溫高壓蒸汽的持續(xù)沖擊力,這部分間隙使套管在強(qiáng)大沖擊力的作用下更容易發(fā)生共振。

5.3分析認(rèn)為,共振是造成熱電偶套管斷裂的主要原因。當(dāng)汽流旋渦主導(dǎo)的頻率很接近套管固有振動(dòng)頻率時(shí),則發(fā)生共振。當(dāng)產(chǎn)生共振現(xiàn)象時(shí),套管就會(huì)出現(xiàn)周期性的交變應(yīng)力。如果熱電偶套管長(zhǎng)久地承受很強(qiáng)的交變應(yīng)力,套管某些應(yīng)力最高的部位就會(huì)產(chǎn)生高周疲勞,在蒸汽的沖刷下,疲勞裂紋擴(kuò)展,很快就會(huì)產(chǎn)生斷裂。

5.4在上述兩個(gè)原因的綜合作用下,使得套管結(jié)構(gòu)最薄弱的地方在承受工作應(yīng)力較低(通常遠(yuǎn)遠(yuǎn)低于材料的屈服強(qiáng)度)的情況下提前出現(xiàn)脆性斷裂。

6預(yù)防措施

6.1待機(jī)組停機(jī)時(shí),擴(kuò)大此種類型熱電偶的檢查范圍,爭(zhēng)取盡快消除機(jī)組中的該類溫度測(cè)點(diǎn)的隱患,提高機(jī)組安全運(yùn)行的安全系數(shù),減少和避免機(jī)組的事故停機(jī)。

6.2增加此類設(shè)備采購(gòu)時(shí)材料性能的技術(shù)要求,保證加工保護(hù)套管用的原材料性能,規(guī)范設(shè)備到貨入庫檢驗(yàn)流程。

6.3制定合理的安裝施工作業(yè)指導(dǎo)書,防止因安裝時(shí)遺留間隙的原因,導(dǎo)致高頻共振而發(fā)生的疲勞失效。

7結(jié)束語

通過對(duì)失效部件的材料性能試驗(yàn)及安裝結(jié)構(gòu)進(jìn)行分析,得出材料性能及安裝工藝方面的問題,這些原因是使保護(hù)套管提前失效的主要因素,而套管本身固有的工作環(huán)境也是引發(fā)失效的原因之一。據(jù)此,提出了加強(qiáng)高溫測(cè)溫元件的材料質(zhì)量監(jiān)督,加強(qiáng)現(xiàn)場(chǎng)安裝質(zhì)量監(jiān)督及制定合理的施工工藝等措施,可最大限度地避免此類事故的發(fā)生。