丙烯腈裝置中氣體冷卻熱電偶套管泄漏原因

發(fā)布時間:2023-07-20

瀏覽次數(shù):

摘要:某丙烯腈裝置反應(yīng)氣體冷卻器

熱電偶套管在使用過程中發(fā)生泄漏。采用宏觀觀察、化學(xué)成分分析、顯微組織觀察、顯微硬度測試、掃描電鏡和能譜分析等方法,分析了該熱電偶套管泄漏的原因。結(jié)果表明:該熱電偶套管的開裂形式為應(yīng)力腐蝕開裂,其泄漏的主要原因是套管熱影響區(qū)和母材區(qū)的表面狀態(tài)和顯微組織差異產(chǎn)生應(yīng)力,在硫化氫和氯化物共存的環(huán)境中,在熱影響區(qū)優(yōu)先形成應(yīng)力腐蝕裂紋,裂紋沿著晶界向母材擴(kuò)展,從而在套管與法蘭凸臺的焊縫連接處發(fā)生開裂,最終導(dǎo)致熱電偶套管在使用過程中發(fā)生泄漏。

換熱器在化工、石油、動力及其他工業(yè)生產(chǎn)中占據(jù)重要地位,其安全運行關(guān)系到整個裝置能否穩(wěn)定生產(chǎn)。在以往的報道中,換熱器發(fā)生泄漏的直接原因包括管道斷裂1、螺栓斷裂2以及焊縫開裂[3]。

造成這些缺陷的原因大多是應(yīng)力腐蝕(45],以及設(shè)計不合理導(dǎo)致軸向應(yīng)力超過許用值或者操作與維修不當(dāng)?shù)取a槍@些原因,常用的解決方法有更換材料、改善設(shè)備結(jié)構(gòu)、管壁涂覆涂層以及改善焊接工藝[568]。

316L不銹鋼被廣泛應(yīng)用于制作要求良好綜合性能的設(shè)備和機(jī)件。相較于304L不銹鋼,316L不銹鋼是在Cr18Ni8鋼基礎(chǔ)上添加了2%(質(zhì)量分?jǐn)?shù))Mo,使其耐還原性介質(zhì)和耐點蝕性能得到提高9111]1I,同時具有良好的強(qiáng)度、塑韌性和冷成型性。

然而,316L奧氏體不銹鋼除了會發(fā)生全面腐蝕外,還會發(fā)生應(yīng)力腐蝕開裂。為此,有必要對失效熱電偶套管進(jìn)行綜合分析,找出失效原因和影響因素,提出相應(yīng)的改進(jìn)方法,確保丙烯腈裝置中反應(yīng)氣體冷卻器的運行安全,這對化工等設(shè)備安全和事故預(yù)防具有重要的研究價值和社會意義”。

1概況

某E8102丙烯腈裝置中反應(yīng)氣體冷卻器為國外專利設(shè)備,是丙烯腈生產(chǎn)裝置的關(guān)鍵設(shè)備。剛引進(jìn)時,由于膨脹節(jié)的設(shè)計不合理[13],多次出現(xiàn)泄漏事故,近幾年由于技術(shù)改進(jìn),此類問題得到了極大改善04]]。現(xiàn)該換熱器管程出口管道熱電偶套管在使用過程中發(fā)生泄漏,熱電偶套管的管徑為DN40mm,材料為316L不銹鋼。泄漏熱電偶套管所在的反應(yīng)氣體冷卻器的工況條件為:正常使用壓力5.0MPa;溫度170°C;管內(nèi)介質(zhì)為加氫反應(yīng)流出物;介質(zhì)成分主要有H2S.H2.HCl、H2O.烷烴、CO、CO2。由此可知,該熱電偶套管存在H2S.CI-、CO2等多種腐蝕因素共存下的協(xié)同作用。

采用一系列的理化檢驗,分析了該熱電偶套管泄漏的原因,并提出改進(jìn)建議,以期避免類似事故的再次發(fā)生.

2理化檢驗與分析

2.1宏觀觀察

對泄漏的熱電偶套管進(jìn)行切割取樣,觀察套管局部宏觀形貌。采用X射線探傷儀進(jìn)行裂紋探傷,確定裂紋類型。熱電偶套管泄漏點的宏觀形貌及裂紋探傷照片如圖1所示。由圖1(a)可見,套管表面狀況良好,管外壁絕大部分區(qū)域無腐蝕產(chǎn)物層,呈--定的金屬光澤,裂紋位于熱電偶套管與管法蘭凸臺連接焊縫處,裂紋表面有深紅色腐蝕產(chǎn)物。由圖1(b)可知,該裂紋為環(huán)向裂紋。由熱電偶的安裝方式可知,該法蘭凸臺主要用于熱電偶套管與丙烯腈裝置反應(yīng)氣體冷卻器的出口管道的固定連接,會與管道內(nèi)流體介質(zhì)接觸,當(dāng)管道發(fā)生腐蝕開裂時,熱電偶套管會出現(xiàn)泄漏。

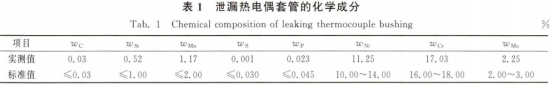

2.2化學(xué)成分分析

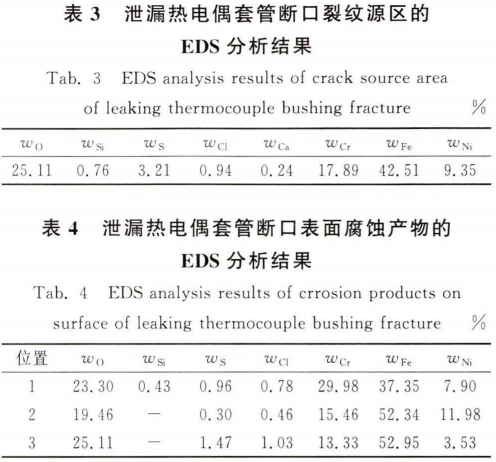

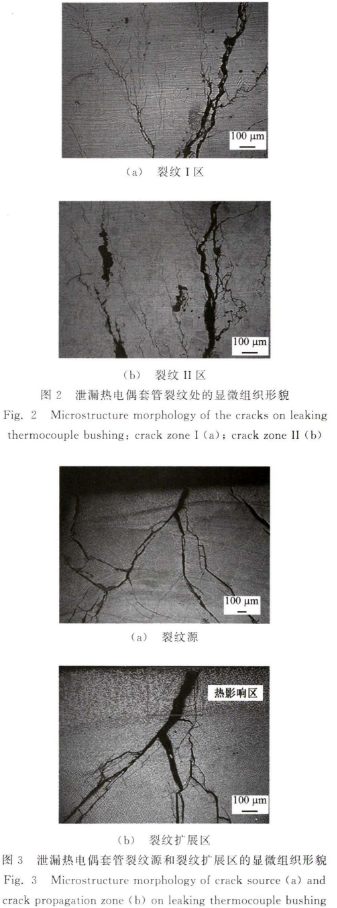

依據(jù)GB/T11170-2008《不銹鋼多元素含量的測定火花放電原子發(fā)射光譜法》,采用直讀光譜儀對熱電偶套管進(jìn)行了化學(xué)成分分析,結(jié)果見表1。依據(jù)GB/T20878-2007《不銹鋼多元素含量的測定火花放電原子發(fā)射光譜法》標(biāo)準(zhǔn)中對316L不銹鋼化學(xué)成分的要求,該熱電偶套管中Cr、Mo、P、S.C等元素含量均低于標(biāo)準(zhǔn)值,可知該熱電偶套管的化學(xué)成分符合標(biāo)準(zhǔn)要求。

根據(jù)文獻(xiàn)中的研究結(jié)果可知,在H2S和CIˉ共同存在的條件下,316L不銹鋼容易發(fā)生應(yīng)力腐蝕開裂。因此,根據(jù)換熱器服役工況,可對該熱電偶套管材料做進(jìn)一步改進(jìn)。建議選用對H2S和CIT不敏感的Incoloy800或Inconel600等耐蝕性更好的合金,以降低再次發(fā)生應(yīng)力腐蝕開裂的可能性。

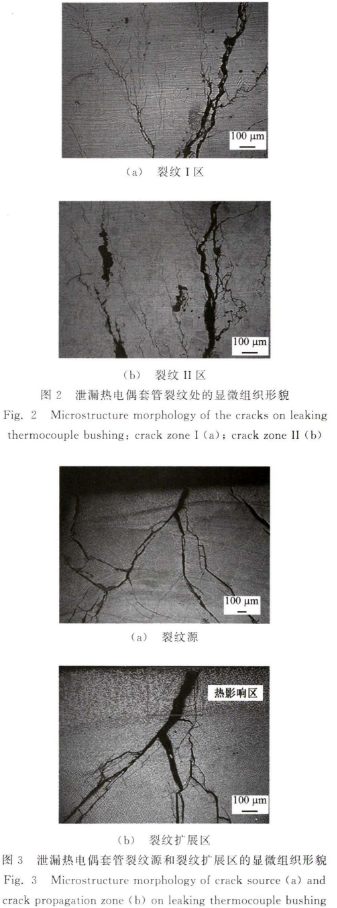

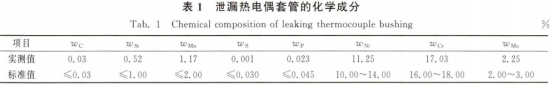

2.3顯微組織觀察

在熱電偶套管腐蝕開裂位置處截取試樣并鑲嵌,去除其表面腐蝕產(chǎn)物后,依次經(jīng)丙酮除油、酒精清洗和冷風(fēng)吹干后,采用上海締倫XTL2003型金相顯微鏡觀察其顯微組織形貌。如圖2所示,套管基體組織為奧氏體,裂紋從內(nèi)表面向外表面擴(kuò)展,呈樹根狀分布,為典型的應(yīng)力腐蝕裂紋,說明熱電偶套管開裂形式為應(yīng)力腐蝕開裂,裂紋主要位于熱影響區(qū),終止于母材區(qū)。由圖3可見,裂紋起源于熱影響區(qū),向母材區(qū)進(jìn)行擴(kuò)展。根據(jù)文獻(xiàn)的研究結(jié)果.

可知,316L奧氏體不銹鋼容易發(fā)生應(yīng)力腐蝕開裂,裂紋一般起源于二次相、夾雜相、應(yīng)力引起的鈍化膜破裂區(qū),以及材料成分不均的區(qū)域和保護(hù)膜薄弱區(qū)域因此,可判斷由于熱電偶套管母材和熱影響區(qū)的表面狀態(tài)和顯微組織不同[2,熱影響區(qū)優(yōu)先產(chǎn)生應(yīng)力集中,形成裂紋并沿著晶界向母材擴(kuò)展。

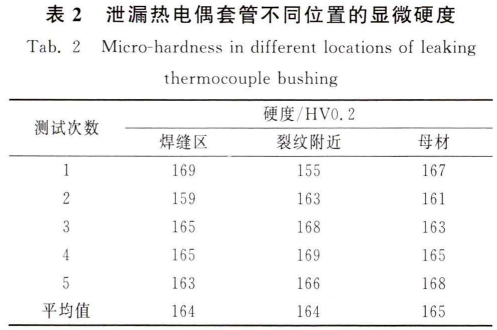

2.4顯微硬度測試

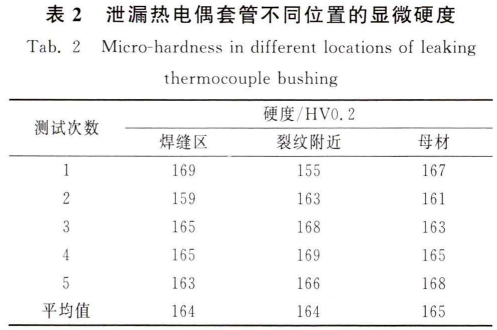

熱電偶套管焊接質(zhì)量直接影響其耐蝕性。采用維氏硬度計對開裂熱電偶套管母材區(qū)、裂紋附近和焊縫區(qū)的顯微硬度進(jìn)行測試,判斷是否存在加工硬化。如表2所示,泄漏熱電偶套管焊縫區(qū)、裂紋區(qū)和母材區(qū)的平均顯微硬度分別為164HV、164HV和165HV,硬度均小于200HV,無明顯的加工硬化現(xiàn)象。熱電偶套管與換熱器殼體的焊接方式也會對其耐蝕性產(chǎn)生影響[24],如某公司合成氨裝置氣化爐,其熱電偶套管材質(zhì)與爐體材料相同,均為SCMV3鋼(相當(dāng)于11/4Cr-1/2Mo鋼)。大修期間發(fā)現(xiàn)氣化爐內(nèi)壁熱電偶套管與爐體焊縫熱影響區(qū)產(chǎn)生兩條裂紋。通過焊前消氫處理,焊接時選用適當(dāng)?shù)暮附z及控制焊接參數(shù),焊后高溫回火熱處理,對裂紋進(jìn)行了補(bǔ)焊修復(fù)[25]。奧氏體不銹鋼不宜在敏化溫度范圍內(nèi)停留太長時間,否則容易產(chǎn)生熱裂紋。因此,應(yīng)嚴(yán)格控制熱電偶套管的焊接工藝。

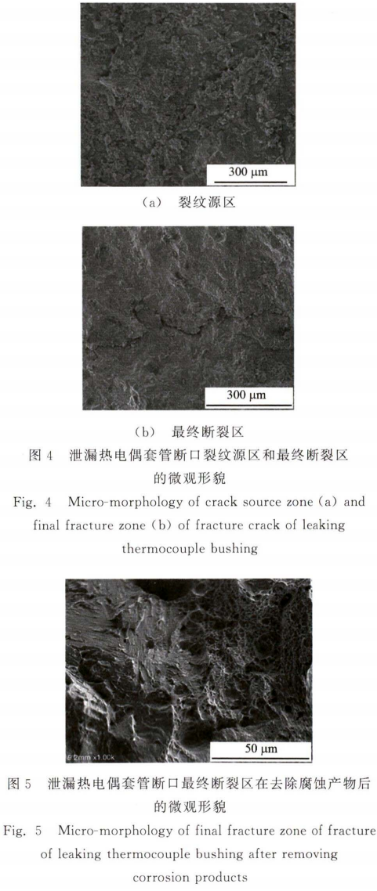

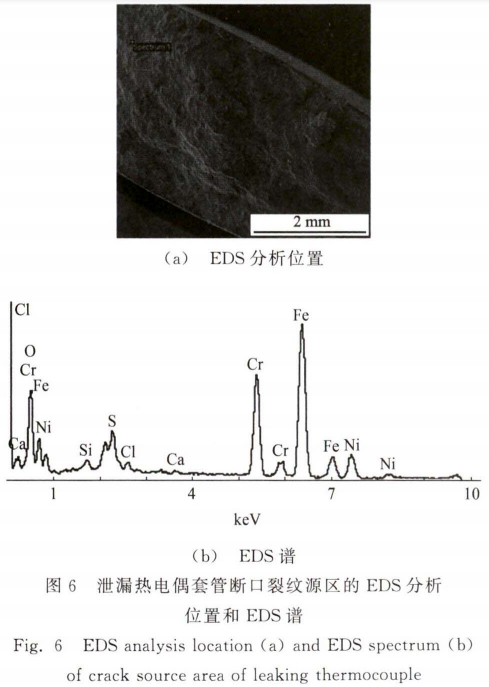

2.5掃描電鏡及能譜分析

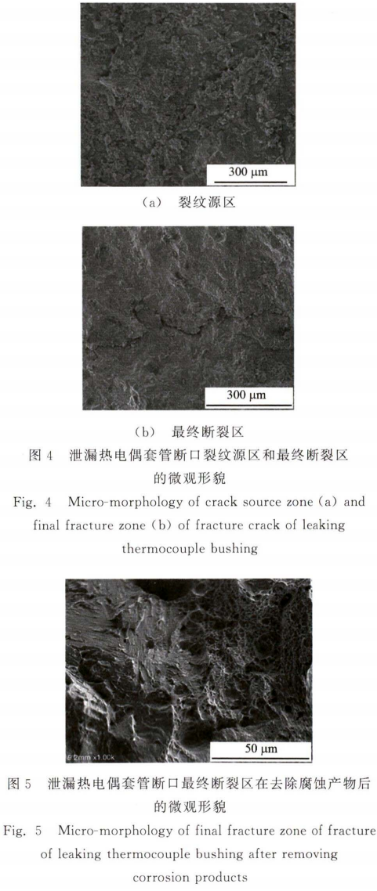

采用PhilipsQuanta200型掃描電子顯微鏡(SEM)對泄漏熱電偶套管斷口進(jìn)行微觀形貌觀察,并采用能譜儀(EDS)對斷口微區(qū)的化學(xué)成分進(jìn)行分析。如圖4(a)所示,泄漏熱電偶套管斷口表面分布著大量泥紋狀的腐蝕產(chǎn)物,可觀察到局部區(qū)域存在二次裂紋,該形貌特征是應(yīng)力腐蝕開裂的典型形貌特征,進(jìn)一步確定了該熱電偶套管的開裂形式為應(yīng)力腐蝕開裂。如圖4(b)所示,在泄漏熱電偶套管斷口最終斷裂區(qū),腐蝕產(chǎn)物相對較少,但表面依然有少量腐蝕產(chǎn)物覆蓋,說明管道內(nèi)介質(zhì)對不銹鋼的腐蝕較為嚴(yán)重,在應(yīng)力和腐蝕性介質(zhì)的共同作用下,裂紋貫穿管壁,最終導(dǎo)致套管發(fā)生泄漏。如圖5所示,去.除腐蝕產(chǎn)物后泄漏熱電偶套管斷口最終斷裂區(qū)呈韌窩狀,說明母材的塑性良好,這進(jìn)一步證明了該泄漏熱電偶套管的斷裂原因為應(yīng)力腐蝕開裂。

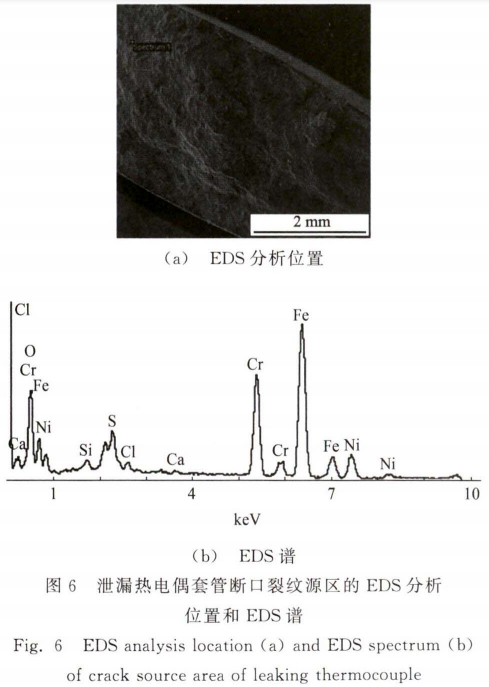

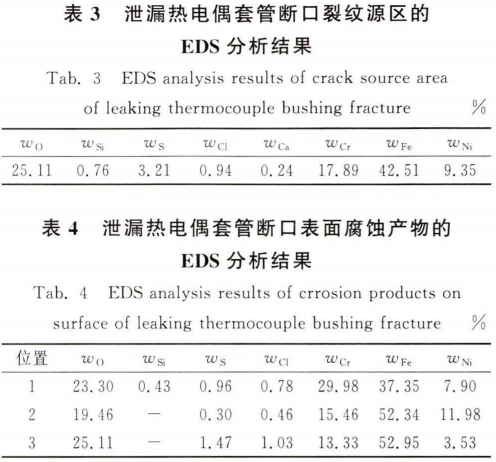

選擇泄漏熱電偶套管斷口裂紋源區(qū)尺寸為0.5mmX0.31mm的一個微區(qū)進(jìn)行面掃描,EDS分析結(jié)果如圖6和表3所示。由圖6和表3可知,斷口表面腐蝕產(chǎn)物中含有Fe、Cr、Ni,O、Cl.S等元素,其成分主要為鐵、鉻和鎳的氧化物。值得注意的是,斷口表面腐蝕產(chǎn)物中含3.21%(質(zhì)量分?jǐn)?shù))S和0.94%(質(zhì)量分?jǐn)?shù))CI,可進(jìn)--步確定該熱電偶套管泄漏的原因是熱影響區(qū)和母材的表面狀態(tài)和顯微組織的差異,在熱影響區(qū)優(yōu)先產(chǎn)生應(yīng)力,形成裂紋,硫化氫和氯化物共同作用導(dǎo)致裂紋處發(fā)生應(yīng)力腐蝕開裂,裂紋從熱影響區(qū)向母材區(qū)逐漸擴(kuò)展,從而導(dǎo)致該熱電偶套管發(fā)生泄漏。在斷口表面選取三個典型的位置,對其表面的腐蝕產(chǎn)物進(jìn)行EDS分析,結(jié)果如表4所示,斷口表面上布滿泥狀腐蝕產(chǎn)物,腐蝕產(chǎn)物的主要成分也是鐵、鉻和鎳的氧化物,S和CI元素的存在也證實了套管開裂的主要原因為硫化氫和氯化物共同作用,導(dǎo)致熱影響區(qū)產(chǎn)生的裂紋進(jìn)--步向母材區(qū)擴(kuò)展,從而造成了應(yīng)力腐蝕開裂。

3結(jié)論

(1)該丙烯腈裝置反應(yīng)氣體冷卻器中熱電偶套管泄漏的主要原因是套管熱影響區(qū)和母材區(qū)的表面狀態(tài)和顯微組織差異,在熱影響區(qū)優(yōu)先產(chǎn)生應(yīng)力形成應(yīng)力腐蝕裂紋,在硫化氫和氯化物共存的環(huán)境中,裂紋沿著晶界向母材擴(kuò)展,從而在套管與法蘭凸臺的焊縫連接處發(fā)生開裂,最終導(dǎo)致熱電偶套管在使用過程中發(fā)生泄漏問題。

成應(yīng)力腐蝕裂紋,在硫化氫和氯化物共存的環(huán)境中,裂紋沿著晶界向母材擴(kuò)展,從而在套管與法蘭凸臺的焊縫連接處發(fā)生開裂,最終導(dǎo)致熱電偶套管在使,用過程中發(fā)生泄漏問題。

(2)為防止類似情況的發(fā)生,建議將熱電偶套管材料更換為Incoloy800或Inconel600等耐蝕性較高的合金,以降低再次發(fā)生應(yīng)力腐蝕開裂的可能性;針對套管和換熱器殼體的材料特點和連接方式,選擇合適的焊接工藝,縮小熱影響區(qū)的影響,準(zhǔn)確把握焊后保溫時間、溫度等工藝參數(shù)。