快速響應(yīng)貴金屬薄膜熱電偶的研制

發(fā)布時(shí)間:2023-05-10

瀏覽次數(shù):

摘要:為滿足高端武器裝備壁面快速測(cè)溫的需要,研制一種貴金屬鉑-鉑銠

快速響應(yīng)薄膜熱電偶。利用離子束濺射沉積鉭過渡層、鉑-鉑銠敏感功能層和氧化鋁保護(hù)層,以光刻掩膜形成熱電偶圖形,再采用鉑漿燒結(jié)引線和釉料封接,制備出熱電偶樣件,最終對(duì)樣件進(jìn)行微觀分析、靜態(tài)標(biāo)定和動(dòng)態(tài)標(biāo)定。實(shí)驗(yàn)結(jié)果表明

熱電偶的靜態(tài)溫度性能與標(biāo)準(zhǔn)

R型熱電偶測(cè)試曲線吻合度較高,薄膜熱電偶的動(dòng)態(tài)響應(yīng)時(shí)間可達(dá)到50ms量級(jí),薄膜熱電偶在600~1200℃范圍精度約0.9%。所研制的快速響應(yīng)貴金屬薄膜熱電偶具有快速響應(yīng)和精度高高溫測(cè)試等特點(diǎn),可解決武器裝備壁面高溫快速測(cè)量的問題。

1引言

溫度參數(shù)測(cè)量很重要,測(cè)量方式也很多,但部分高端領(lǐng)域的溫度測(cè)量卻缺乏有效的手段,如發(fā)動(dòng)機(jī)內(nèi)壁、超音速飛機(jī)外壁、導(dǎo)彈火箭外壁、航天飛機(jī)外壁的表面溫度測(cè)量等,要求溫度傳感器具有測(cè)量溫度高、熱動(dòng)態(tài)響應(yīng)時(shí)間短、靈敏度高體積小、集成方便等功能,而目前國內(nèi)相關(guān)測(cè)試技術(shù)尚在起步階段。隨著薄膜技術(shù)的飛速發(fā)展,薄膜溫度傳感器成為解決這一系列苛刻問題"的可能途徑。為此,提出一種新型貴

金屬薄膜熱電偶,其熱電極和熱結(jié)點(diǎn)均為微米量級(jí)貴金屬薄膜,通過對(duì)產(chǎn)品結(jié)構(gòu)與功能進(jìn)行合理設(shè)計(jì),研制出適用的產(chǎn)品,具有良好的性能。薄膜式熱電偶可沉積在相關(guān)被測(cè)表面,對(duì)原有溫度場(chǎng)影響小,增強(qiáng)產(chǎn)品抗干擾能力,延長使用壽命,尤其適合各種壁表面瞬態(tài)溫度測(cè)量。

下文將對(duì)其技術(shù)路線及產(chǎn)品性能試驗(yàn)結(jié)果展開介紹。

2.設(shè)計(jì)原理

薄膜熱電偶的測(cè)溫原理是基于熱電偶的熱電效應(yīng),即通過將吸收的熱量轉(zhuǎn)化為熱電勢(shì)輸出來測(cè)量溫度。熱電偶產(chǎn)生的熱電勢(shì),也稱作塞貝克電勢(shì),是由珀?duì)栙N電勢(shì)和湯姆遜電勢(shì)共同組成的。將兩種不同的導(dǎo)體A和B連接在一起組成一個(gè)閉合回路,在A和B的接觸面由于兩種導(dǎo)體的自由電子密度不同,會(huì)發(fā)生自由電子的擴(kuò)散,即產(chǎn)生珀?duì)栙N電勢(shì),其中自由電子密度以及界面間自由電子擴(kuò)散速率與所處溫度有關(guān)。在-段均勻?qū)w上施加一定的溫度梯度,令導(dǎo)體兩端的溫度不同,由于導(dǎo)體中自由電子的擴(kuò)散速率受到溫度的影響,高溫區(qū)域的電子擴(kuò)散速率將會(huì)大于低溫區(qū)域,使得電子總體呈現(xiàn)出由高溫區(qū)域向低溫區(qū)域擴(kuò)散的效果,此時(shí)在導(dǎo)體的兩端即會(huì)產(chǎn)生湯姆遜電勢(shì)。

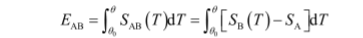

薄膜熱電偶與普通絲狀熱電偶相似,由兩種不同材料的薄膜電極A和B首尾相連組成閉合回路,當(dāng)回路兩接點(diǎn)溫度不同時(shí),在薄膜回路中將產(chǎn)生熱電動(dòng)勢(shì)EAB,且有

式中:

SAB(T)----薄膜熱電偶的塞貝克系數(shù);

SA(T)----薄膜電極A的絕對(duì)熱電勢(shì)率;

SB(T)----薄膜電極B的絕對(duì)熱電勢(shì)率;

θ----薄膜熱電偶熱端溫度;

Θ0----薄膜熱電偶冷端溫度。

3技術(shù)路線

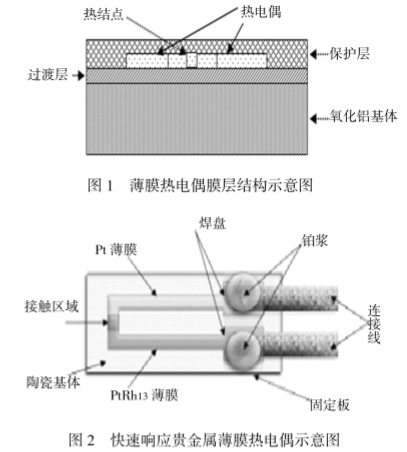

基片在加工及裝片等工藝過程難免受到劃傷出現(xiàn)亞微米劃痕。在其表面直接淀積貴金屬熱電偶薄膜將導(dǎo)致不均勻,甚至不連續(xù)的缺陷,這在高溫環(huán)境下是最薄弱的失效部位。因此需淀積過渡薄膜層以保證熱電偶薄膜在高溫條件下的穩(wěn)定性,增強(qiáng)熱電偶薄膜與基片的結(jié)合力,改善薄膜和基片的應(yīng)力匹配。隨后,在過渡層表面制備鉑和

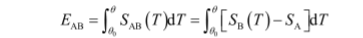

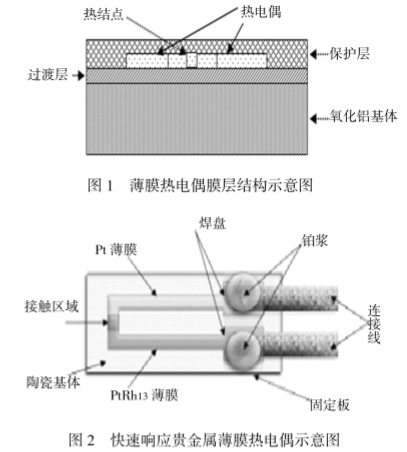

鉑銠熱電偶薄膜。所研制的高溫?zé)犭娕脊ぷ髟诟邷丨h(huán)境下,為了保持熱電偶的性能穩(wěn)定,需在熱電偶薄膜表面制備Al2O3保護(hù)膜。薄膜熱電偶膜層結(jié)構(gòu)如圖1所示,由氧化鋁基體、過渡膜層(Ta)、薄膜熱電偶(Pt-PtRh13)、保護(hù)膜(Al2O3)、以及引線(Pt和PtRh13絲)等構(gòu)成-。所設(shè)計(jì)的快速響應(yīng)貴金屬薄膜熱電偶如圖2所示。

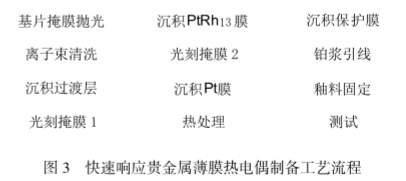

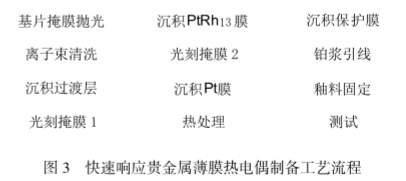

所設(shè)計(jì)的快速響應(yīng)貴金屬薄膜熱電偶制備工藝如下:首先對(duì)氧化鋁(99瓷)基體表面進(jìn)行拋光處理,而后將Al2O3陶瓷基體置于丙酮、酒精和去離子水中分別超聲清洗10min,后用干燥的氮?dú)獯蹈商沾苫砻娌⒅糜诤嫦渲泻娓?基片表面進(jìn)行離子束清洗,并采用離子束濺射鍍膜的方式沉積過渡層。采用光刻工藝在基片表面制備PtRh;掩膜圖形,通過離子束濺射鍍膜方式沉積PtRh;電極材料,與Pt-Rh電極采用相同的圖形化方法和離子束濺射鍍膜方法制備Pt電極;芯片進(jìn)行熱處理工藝,隨后沉積Al2O3保護(hù)膜;熱電偶電極采用具有優(yōu)良導(dǎo)電性能的鉑漿及鉑和鉑銠絲連接引出電信號(hào),并通過釉料燒結(jié)進(jìn)行固定,完成封裝的薄膜熱電偶進(jìn)行相應(yīng)的性能測(cè)試。具體工藝流程見圖3。

4分析與試驗(yàn)結(jié)果

4.1膜層微觀分析

快速響應(yīng)貴金屬薄膜熱電偶Pt-PtRh;3分別于600℃、700℃、800℃、900℃進(jìn)行熱處理,并在高溫下保溫60min,然后對(duì)不同溫度熱處理的薄膜熱電偶進(jìn)行常溫電阻值測(cè)量及薄膜顯微形貌觀測(cè)分析。如圖4所示為薄膜熱電偶電阻值與熱處理溫度關(guān)系曲線,其中1#、2#樣品分別為初始電阻640和730的薄膜Pt-PtRh;熱電偶,通過兩個(gè)樣本的阻值變化及形貌變化可反映出熱處理工藝對(duì)樣品的影響。圖5為1#樣品經(jīng)不同溫度熱處理后薄膜熱電偶顯微形貌圖。

從圖4可見,隨著熱處理溫度的升高,電阻值逐漸降低;隨著溫度進(jìn)-步升高電阻值反而升高。這是因?yàn)?00℃~800℃熱處理使熱電偶膜層缺陷減少,薄膜更加連續(xù)致密,其電阻值逐漸降低;而溫度進(jìn)一步升高至800℃~1000℃時(shí),在此高溫下Rh發(fā)生氧化以及晶粒異常長大,甚至出現(xiàn)晶粒離散不連續(xù),形成網(wǎng)狀結(jié)構(gòu)等,導(dǎo)致熱電偶薄膜電阻值持續(xù)升高。從圖5可見800℃熱處理的熱電偶薄膜在整個(gè)熱處理溫度區(qū)間最致密。可見薄膜熱電偶薄膜于800℃熱處理時(shí)其阻值達(dá)到最低,膜層致密化程度也較高。

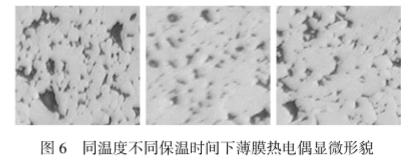

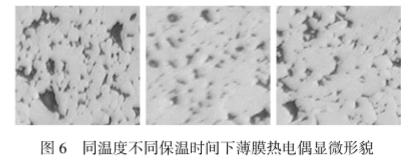

將薄膜熱電偶在800℃熱處理溫度條件下分別保溫30min、60min.90min,觀察其表面形貌并考察保溫時(shí)間對(duì)薄膜質(zhì)量的影響,實(shí)驗(yàn)結(jié)果如圖6所示。從圖可見在該熱處理溫度下60min的熱處理時(shí)間可令熱電偶薄膜膜層最致密。

綜上分析,研制的貴金屬薄膜熱電偶在熱處理溫度800℃、保溫時(shí)間60min的條件下熱電偶薄膜阻值較低,致密度最高,為較優(yōu)的制備工藝條件。

4.2靜態(tài)溫度特性

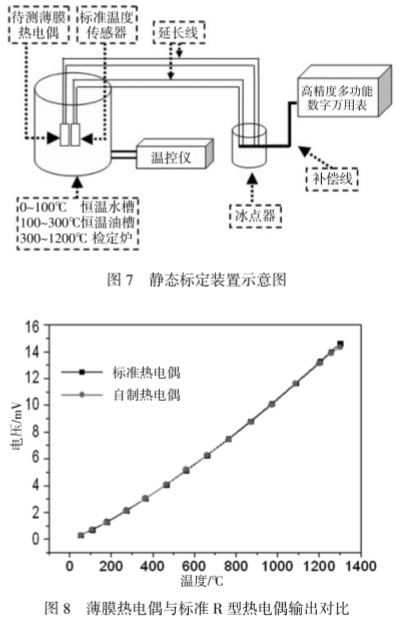

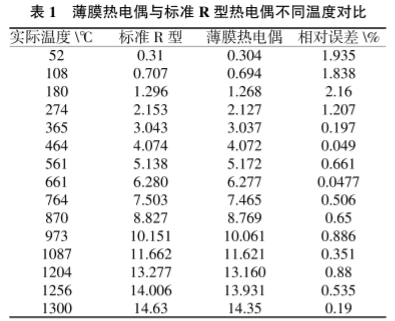

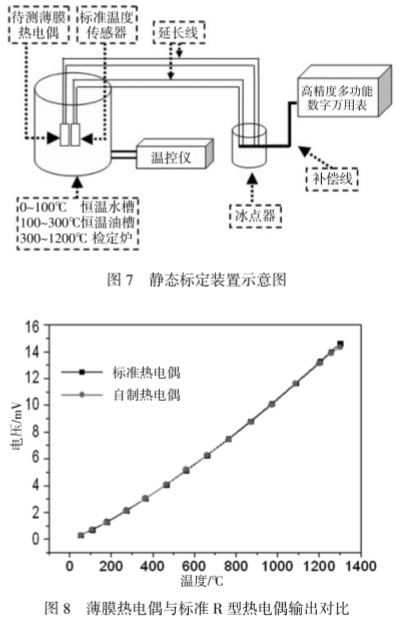

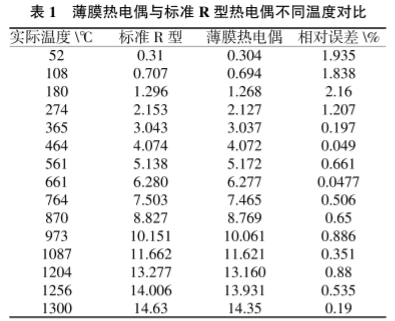

如圖7所示進(jìn)行靜態(tài)標(biāo)定。將待標(biāo)定薄膜熱電偶與二等標(biāo)準(zhǔn)熱電偶或A級(jí)標(biāo)準(zhǔn)鉑熱電阻對(duì)應(yīng)放人水槽、油槽和檢定爐的同一溫度場(chǎng)中,它們的冷端分別置于0℃的冰點(diǎn)器中,調(diào)節(jié)精度高溫控儀使溫場(chǎng)達(dá)到檢定點(diǎn)溫度,待溫度恒定后,用數(shù)字萬用表測(cè)量標(biāo)準(zhǔn)熱電偶及待測(cè)薄膜熱電偶的熱電勢(shì)值。測(cè)試結(jié)果曲線及數(shù)據(jù)見圖8及表1。

由圖8和表1可知,薄膜熱電偶與標(biāo)準(zhǔn)熱電偶的熱電勢(shì)輸出基本相同,曲線也吻合得很好,通過離子束濺射沉積的薄膜熱電偶基本.上能夠達(dá)到絲狀

R型標(biāo)準(zhǔn)熱電偶的水平。

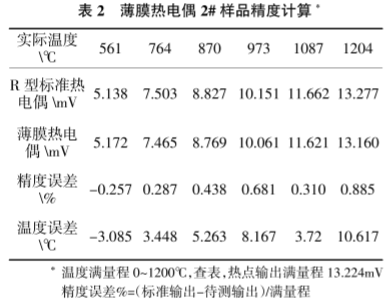

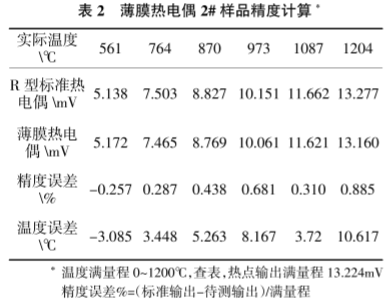

選擇與薄膜熱電偶同材質(zhì)的絲狀R型熱電偶的分度表作為標(biāo)準(zhǔn),將薄膜熱電偶測(cè)量數(shù)據(jù)與該標(biāo)準(zhǔn)分度表對(duì)比,計(jì)算其精度,見表2。

由表2可知,薄膜熱電偶在600~1200℃間的測(cè)量精度達(dá)到0.89%FS。

4.3動(dòng)態(tài)響應(yīng)

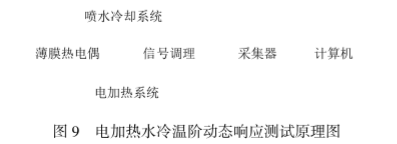

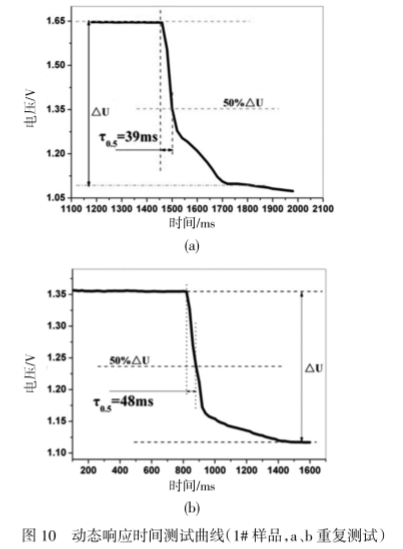

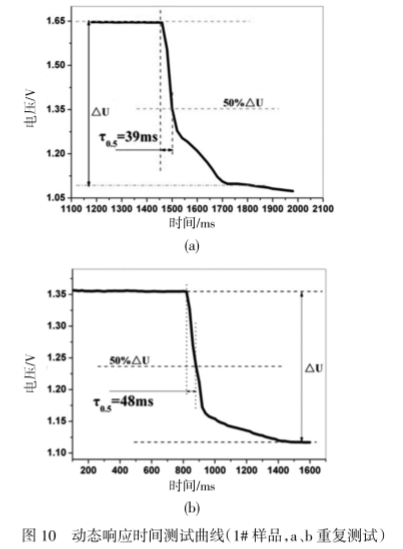

提出一種電加熱水冷溫階動(dòng)態(tài)響應(yīng)測(cè)試方法,測(cè)試原理見圖9。把薄膜熱電偶本身作為加熱電阻,給其一定的電壓,使其自加熱到一定溫度,然后斷掉加熱電源,接通數(shù)據(jù)采集系統(tǒng),接著用噴槍噴射高速水流于熱電偶結(jié)點(diǎn)處,人為給薄膜熱電偶結(jié)點(diǎn)處制造從高溫到低溫的溫階,通過作圖法,計(jì)算出τ值。取1#樣品測(cè)試處理,實(shí)驗(yàn)數(shù)據(jù)如圖10所示。

由圖10可見,傳感器動(dòng)態(tài)響應(yīng)時(shí)間Tas處于50ms量級(jí),完全可以滿足目前諸多領(lǐng)域?qū)囟葴y(cè)試的快速響應(yīng)要求。

4.4高溫穩(wěn)定性

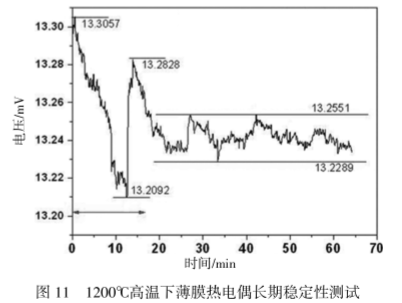

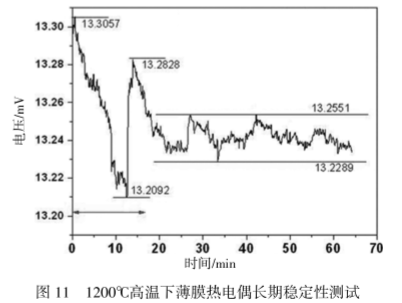

取1#薄膜熱電偶樣品,在常溫狀態(tài)下直接放人1200℃高溫爐中,高溫爐保溫,觀測(cè)1h過程中薄膜熱電偶熱電勢(shì)變化,可知其高溫穩(wěn)定性,見圖11。

由圖11可知,在1200℃高溫下,經(jīng)過1h觀測(cè),薄膜熱電偶熱電勢(shì)輸出變化很小,最大誤差0.5%。前15min(包含溫度源2~39℃變化),溫度向上波動(dòng)約為0.618%(7.414℃),溫度向下波動(dòng)約-0.112%(-1.343℃);后50min,溫度向.上波動(dòng)約為0.235%(2.82℃),溫度向下波動(dòng)約-0.0371%(-0.445℃)。

4.5小結(jié)

Pt-PtRhy3貴金屬薄膜熱電偶經(jīng)溫度800C、保溫時(shí)間60min熱處理,可得到膜層微觀結(jié)構(gòu)缺陷少、質(zhì)量較好、性能穩(wěn)定的結(jié)果;薄膜熱電偶的靜態(tài)溫度性能與標(biāo)準(zhǔn)R型熱電偶測(cè)試曲線吻合度較高,可以沿用標(biāo)準(zhǔn)R型的分度表;薄膜熱電偶的動(dòng)態(tài)響應(yīng)時(shí)間可達(dá)到50ms量級(jí);研制產(chǎn)品在600~1200℃范圍內(nèi)精度約0.9%;在1200℃連續(xù)工作lh條件下輸出漂移小于1%。

5結(jié)束語

利用離子束濺射薄膜沉積技術(shù)制備了貴金屬鉑-鉑銠熱電偶,并對(duì)熱電偶進(jìn)行了微觀形貌分析、靜態(tài)和動(dòng)態(tài)標(biāo)定測(cè)試。測(cè)試結(jié)果表明熱電偶的靜態(tài)溫度性能與標(biāo)準(zhǔn)R型熱電偶測(cè)試曲線吻合度較高,薄膜熱電偶的動(dòng)態(tài)響應(yīng)時(shí)間可達(dá)到50ms量級(jí),薄膜熱電偶在600~1200℃范圍內(nèi)精度約0.9%。研制的薄膜熱電偶具有快速響應(yīng)的特性和精度高溫測(cè)試的特點(diǎn),滿足高端武器裝備壁面快速測(cè)溫的需要。以此為基礎(chǔ).后續(xù)可在高溫穩(wěn)定性方面做進(jìn)一步深人研究,提高快速響應(yīng)薄膜熱電偶在高溫環(huán)境下長時(shí)間工作的能力。