高溫鹽浴爐測溫?zé)犭娕嫉年帢O保護(hù)

發(fā)布時間:2023-02-06

瀏覽次數(shù):

摘要:針對

高溫鹽浴爐熱電偶直接測溫的腐蝕問題,進(jìn)行了陰極保護(hù)試驗(yàn),分析了腐蝕速度隨保護(hù)電流密度的變化關(guān)系。在此基礎(chǔ)上,確定了最佳保護(hù)電流密度,使保護(hù)管的使用壽命提高了8~10倍,從而較好地解決了金屬保護(hù)管的腐蝕問題。

高溫鹽浴爐常在1000~1300℃下使用。所采用的測溫元件以輻射式高溫計(jì)居多,部分單位采用熱電偶直接測溫,前者由于受液面的浮渣、煙霧以及外部輻射源等的影響,測溫誤差較大;后者雖然測溫精度較高,但因高溫熔鹽對許多材料均具有強(qiáng)烈的腐蝕性,嚴(yán)重影響熱電偶的使用壽命。因此,如何對熱電偶保護(hù)管進(jìn)行保護(hù).延長其使用壽命,是人們期待解決的問題。

1試驗(yàn)方法

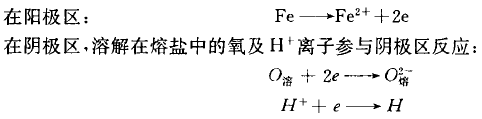

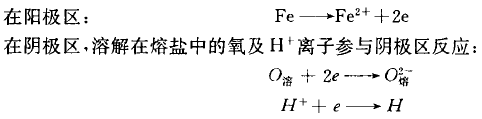

金屬保護(hù)管在高溫熔鹽中的腐蝕主要為電化學(xué)腐蝕。在高溫狀態(tài)下,BaCl2熔鹽離解成B++和C1-離子成為電解質(zhì),由于金屬表面的物理化學(xué)不均一性構(gòu)成化學(xué)微電池,其電極反應(yīng)如下:

由于陰極反應(yīng),從陽極流過來的電子被氧化性物質(zhì)吸收。在與陰極接收電子的還原過程;平行地進(jìn)行的情況下.陽極反應(yīng)可不斷地繼續(xù)下去,故金屬便不斷地受到腐蝕口。

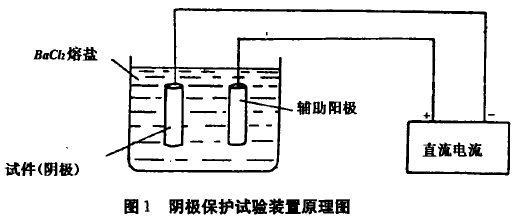

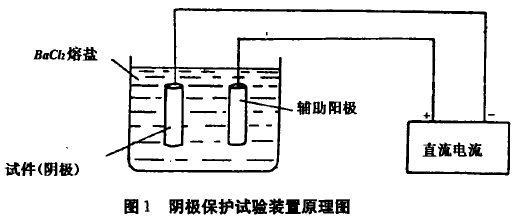

根據(jù)電化學(xué)腐蝕原理,若以被保護(hù)金屬為陰極,另用一金屬作輔助陽極,在兩電極之間施加一個足夠大的直流電場,即構(gòu)成陰極保護(hù)系統(tǒng),從而可增加被保護(hù)金屬的抗腐蝕能力。圖1為陰極保護(hù)試驗(yàn)裝置原理圖。

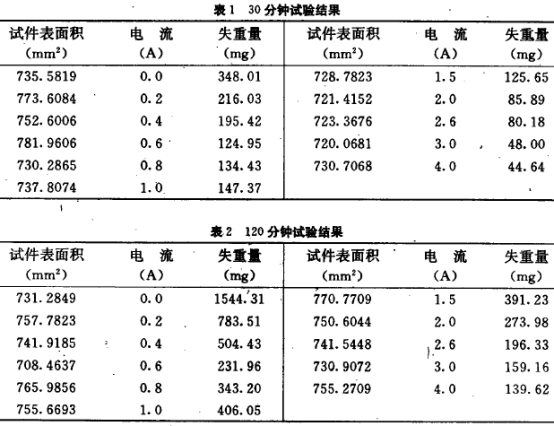

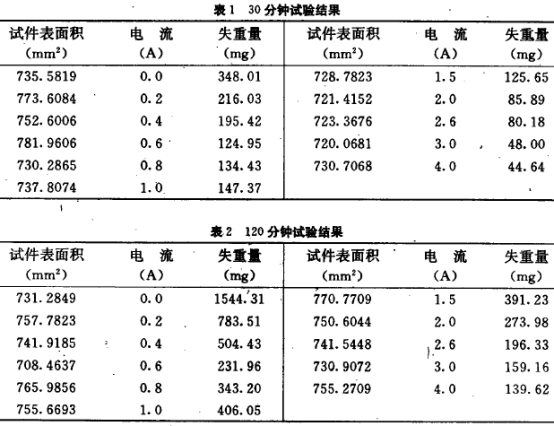

試驗(yàn)中以尺寸約為08X25mm的低碳鋼試樣作為陰極,通過改變外加電流值和試驗(yàn)時間,進(jìn)行陰極保護(hù)試驗(yàn)。表1和表2給出了試驗(yàn)時間為30分鐘和120分鐘的兩組試驗(yàn)結(jié)果。現(xiàn)場指示溫度均為1240℃。

2試驗(yàn)結(jié)果分析

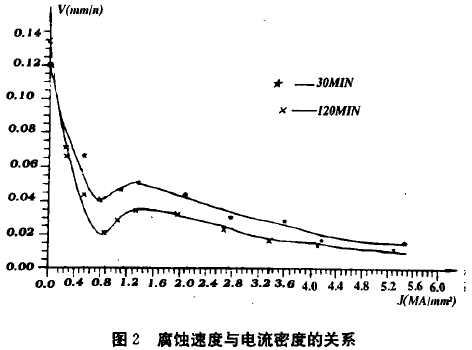

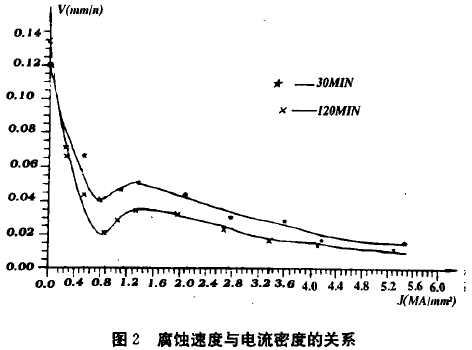

根據(jù)表1、表2的試驗(yàn)結(jié)果,畫出了腐蝕速度隨電流密度的變化關(guān)系曲線,見圖2。其中,腐蝕速度按式1計(jì)算

式中

V----平均腐蝕速度,mm/h;

△W---試件失重量,mg;

g-----低碳鋼比重,取7.833mg/mm³;

S-----試件表面積;mm

2;

t-----試驗(yàn)時間,h;

電流密度按下式計(jì)算:

由圖2可以看出,無論時間長短,腐蝕速度V隨電流密度J的變化均存在著同樣的趨勢,即:當(dāng)J較小時,圖中小于0.7mA/mm

2時,隨著電流密度的增加,腐蝕速度急劇下降;在0.7~0.9mA/mm

2的范圍內(nèi),腐蝕速度出現(xiàn)-個較低值;當(dāng)J大于0.9mA/mm

2時,V又有所上升;此后,隨著J的繼續(xù).增大,V又開始緩慢地下降。出現(xiàn)這種趨勢的原因,主要是由陰極過程,即氧和H+離子的還原反應(yīng)以及它們之間的相互作用造成的。

在高溫熔鹽中,由于電磁的攪拌作用,氧和H+離子可以通過對流方式向試件表面移動。在接近電極表面,通常存在一靜止層,稱為擴(kuò)散層。氧和H+離子通過這一-擴(kuò)散層的能力.就決定了陰極過程的快慢,從而也決定了腐蝕速度的大小。-般來講,氧原子半徑較大,擴(kuò)散速度較慢;氫離子半徑較小,擴(kuò)散速度相對較快。另外,在電場力的作用下,氫離子還可以通過電遷移方式通過擴(kuò)散層到達(dá)試件表面。所以可以這樣認(rèn)為,氫原子到達(dá)試件表面的多少,是腐蝕速度的主要控制因素。

當(dāng)電流密度較小時,氧和氫離子通過擴(kuò)散層的速度均較慢。此外,由于電極電位還沒有極化到比析氫和氧離子化反應(yīng)電位更負(fù)的地步,它們與電子的結(jié)合速度也較慢。上述兩個原因,使得外電路輸人的電子在陰極上迅速積累。因此,隨J的增加,陰極迅速極化,腐蝕速度也急劇下降。

隨著J的繼續(xù)增大,陰極進(jìn)一步極化。當(dāng)電位極化到比析氫反應(yīng)的電位更負(fù)時,試件表面開始析出氫氣。氫的析出對擴(kuò)散到試件表面的氧原子數(shù)量起到了以下兩種不同性質(zhì)的作用:

①氫析出產(chǎn)生的氫氣泡,起到了攪拌作用,使試件表面的擴(kuò)散層厚度堿小,并因而減小.了氧向試件表面擴(kuò)散的阻力,結(jié)果使到達(dá)試件表面的氧原子數(shù)量增加。圖2中當(dāng)電流密度大于0.9mA/mm

2時,腐蝕速度的上升,便是由這種原因造成的。

②氫氣泡在試件表面的不斷出現(xiàn),由于機(jī)械隔離作用,將阻擋氧向試件表面的擴(kuò)散,并且析出的氫氣泡還可帶走一部分氧,結(jié)果將使擴(kuò)散到試件表面的氧數(shù)量減少。由于第二種作用的相反影響,氫氣泡攪拌作用的效應(yīng)通常不是很大,而且主要表現(xiàn)在氫析出的開始階段。因此,在圖2中,隨著J的進(jìn)一步增加,腐蝕速度在經(jīng)過-段上升后,又開始出現(xiàn)下降趨勢。從圖2還可以看出,30分鐘的平均腐蝕速度比相同電流密度下120分鐘的腐蝕速度高,且它們之間的差值隨J的增長而減小。這可以從以下兩個方面來解釋:

①陰極極化過程需要一定的時間,在這段時間內(nèi),隨極化過程的進(jìn)行,瞬時腐蝕速度下降,最后穩(wěn)定在某-~值上。當(dāng)J不變時,極化時間也為定值.因此,試驗(yàn)時間愈短,極化時間在整個試驗(yàn)時間中所占比例也愈大,因而平均腐蝕速度也愈高;反之,平均腐蝕速度就愈低。

②電流密度的大小,代表著外電路輸人電子的速度快慢,從而也決定了極化時間的長短。J愈小,極化時間愈長,反之,極化時間愈短。因此,隨J的增大,極化時間的減小,其占整個試驗(yàn)時間的比例也減少,圖2中兩條曲線的距離就越來越接近。

3最佳外加電流密度的確定

從圖2可以看出,當(dāng)電流密度在0.7~0.9mA/mm

2之間時,腐蝕速度有-一個較低值.另外,當(dāng)電流密度超過3.5mA/mm

2之后,腐蝕速度還有所降低。若單從降低腐蝕速度的角度來看,選取的電流密度應(yīng)超過3.5mA/mm

2.但從另一方面來講.選取這樣大的電流密度,必.然會消耗大量的電能,同時由于保護(hù)管自身的電阻熱,還會對測溫的準(zhǔn)確性帶來一定的影響。此外,與0.7~0.9mA/mm

2之間的腐蝕速度相比,保護(hù)效果的提高并不是很顯著,因此,電流密度應(yīng)取0.7~0.9mA/mm

2。由圖2所示的兩小時試驗(yàn)結(jié)果可推出,該電流密度下的腐蝕速度是未加保護(hù)的1/8~1/10.

上述腐蝕速度是在兩小時試驗(yàn)基礎(chǔ)上得出的。根據(jù)以上分析,如果試驗(yàn)時間延長,且在試驗(yàn)初期采用大電流密度來加速陰極極化,以后再將其降低到0.7~0.9mA/mm

2,腐蝕速度還可以進(jìn)一步降低。

4結(jié)論

4.1采用陰極保護(hù)措施,可以顯著提高熱電偶保護(hù)管的使用壽命,提高倍數(shù)為8~10倍。

4.21240℃時,低碳鋼在BaCl2熔鹽中的最佳保護(hù)電流密度為0.7~0.9mA/mm2。

4.3保護(hù)初期采用大電流密度加速陰極極化,此后再將其降低到最佳保護(hù)電流密度,可以進(jìn)一步提高保護(hù)效果。