高溫薄膜熱電偶典型制備工藝分析

發(fā)布時(shí)間:2022-08-15

瀏覽次數(shù):

摘要:隨著航空航天飛行器性能的不斷提升,對(duì)溫度傳感器的要求不斷提高,不斷趨向于更高溫度、更快響應(yīng)、更小體積。薄膜熱電偶因具有響應(yīng)速度快、熱接點(diǎn)小、便于集成等優(yōu)點(diǎn),非常適用于航空發(fā)動(dòng)機(jī)渦輪葉片、燃燒室內(nèi)壁、高溫燃?xì)膺M(jìn)出口、高超聲速飛行器表面等極端高溫環(huán)境下的瞬態(tài)溫度測(cè)量。對(duì)于薄膜熱電偶來(lái)說(shuō),它的制備工藝顯得尤為重要因此分別從濺射工藝參數(shù)和熱處理工藝參數(shù)兩方面對(duì)薄膜熱電偶的研究現(xiàn)狀進(jìn)行了匯總介紹和分析。

近年來(lái),隨著航空航天飛行器性能的不斷提升,對(duì)瞬態(tài)溫度的測(cè)量需求變得越來(lái)越迫切,諸如航空發(fā)動(dòng)機(jī)渦輪葉片、燃燒室內(nèi)壁、高溫燃?xì)膺M(jìn)出口、高超聲速飛行器表面等熱端部件均存在高溫測(cè)試需求。與傳統(tǒng)的溫度測(cè)量手段(例如絲狀熱電偶、紅外溫度計(jì)等)相比,

薄膜熱電偶具有響應(yīng)速度快、精度高、熱接點(diǎn)小、結(jié)構(gòu)簡(jiǎn)單、便于集成等特點(diǎn),因此薄膜熱電偶被認(rèn)為是極具潛力的測(cè)溫手段,廣泛用于高溫領(lǐng)域的瞬態(tài)溫度測(cè)量中,且具有廣闊的應(yīng)用前景。但是,隨著實(shí)際應(yīng)用環(huán)境溫度的不斷提高,薄膜熱電偶的敏感層變得容易揮發(fā)失效或者氧化失效,并且還會(huì)由于膜層之間應(yīng)力不匹配而發(fā)生翹曲或者脫落,導(dǎo)致熱電偶在高溫下的穩(wěn)定性變差。高溫服役性能是衡量傳感器使用壽命的重要指標(biāo),這也是現(xiàn)在制約薄膜熱電偶發(fā)展的主要瓶頸。

對(duì)于薄膜熱電偶的性能來(lái)說(shuō),制備工藝起著十分重要的作用,工藝參數(shù)往往影響材料的致密度、晶體結(jié)構(gòu)等,使材料特性發(fā)生一定程度的變化,最終影響高溫薄膜熱電偶的性能參數(shù)。選擇合適的工藝參數(shù),對(duì)制造性能高的薄膜傳感器至關(guān)重要。對(duì)于熱電偶薄膜制備來(lái)說(shuō),不同的薄膜制備技術(shù)各有其特點(diǎn),采用濺射工藝制備得到的薄膜更加致密,連續(xù)性較好,并且濺射工藝可控性強(qiáng),可以制備不同種類(lèi)的薄膜。因此主要針對(duì)濺射工藝及其后處理方式綜述了國(guó)內(nèi)外關(guān)于薄膜熱電偶制備工藝參數(shù)如何影響熱電偶服役過(guò)程中各種性能的研究現(xiàn)狀,對(duì)典型的研究成果進(jìn)行了匯總介紹和分析。

1濺射工藝參數(shù)

利用濺射技術(shù)進(jìn)行薄膜制備,不同的工藝參數(shù)會(huì)帶來(lái)不同的制備結(jié)果。制過(guò)程中需要控制的工藝參數(shù)很多,其中影響較大的工藝參數(shù)有濺射功率、氣體流量、真空度和基體溫度等。

1.1濺射功率、氣體流量和真空度等工藝參數(shù)對(duì)薄膜性能的影響

薄膜沉積過(guò)程實(shí)質(zhì)上是薄膜材料的形核與核長(zhǎng)大過(guò)程。對(duì)于薄膜的沉積特性而言,薄膜表面粗糙度和沉積速率是較為重要的兩個(gè)特性。粗糙度主要影響其傳熱過(guò)程。表面粗糙度對(duì)薄膜的熱導(dǎo)率影響很大,減小粗糙度會(huì)增大熱導(dǎo)率,增加傳熱過(guò)程。而沉積速率會(huì)影響到薄膜的微觀結(jié)構(gòu)和膜厚,進(jìn)而會(huì)影響薄膜的電導(dǎo)率和靈敏度,且沉積速率直接影響制備薄膜的效率和經(jīng)濟(jì)成本。Liu等171采用磁控濺射技術(shù)設(shè)計(jì)制造溫度傳感器。通過(guò)正交實(shí)驗(yàn)法研究了真空度、濺射功率和氬氣流量對(duì)兩種熱電極的粗糙度和沉積速率的影響。根據(jù)實(shí)驗(yàn)結(jié)果分析,對(duì)沉積速率影響程度從大到小排序依次是功率、流速和真空度。隨著功率的增加,兩種材料的沉積速率均增加。薄膜的沉積速率在200W時(shí)可以達(dá)1699nm/min和13.33nm/min。然而,對(duì)于表面粗糙度來(lái)說(shuō),影響權(quán)重從大到小依次為氬氣流量、沉積功率、真空度,粗糙度隨著氬氣流量的增加而增加。

采用直流磁控濺射進(jìn)行鎢錸(W-5Re和W-26Re)合金薄膜的沉積,利用正交實(shí)驗(yàn)研究了濺射時(shí)的氬氣流量、濺射功率和真空度3個(gè)因素對(duì)薄膜沉積速率的影響。研究發(fā)現(xiàn)濺射功率對(duì)W-5Re和W-26Re的影響最大。等通過(guò)更改直流磁控濺射工藝的偏置電壓、加熱功率和腔室壓力尋求最佳的工藝參數(shù),研究結(jié)果發(fā)現(xiàn)偏置電壓對(duì)薄膜的電阻影響最大,隨其增加而增加。

綜上所述,當(dāng)采用磁控濺射技術(shù)進(jìn)行薄膜制備時(shí),需要綜合考慮薄膜表面粗糙度與薄膜的沉積速率等因素,進(jìn)行多次實(shí)驗(yàn)來(lái)選取合適的濺射工藝參數(shù)。

1.2基底溫度對(duì)薄膜性能的影響

隨著襯底加熱溫度的升高,轟擊出的靶材原子數(shù)目增多,原子的擴(kuò)散運(yùn)動(dòng)更加劇烈,薄膜結(jié)晶程度變好,因此較高的襯底加熱溫度有助于薄膜晶體的結(jié)晶。

采用雙室磁控濺射法在BK7玻璃基片上制備CoSb3熱電薄膜,研究了5種基底溫度(225℃、250℃、275*C、300℃、325*C)對(duì)CoSb3薄膜熱電性能的影響。研究發(fā)現(xiàn),隨著基底溫度的升高,薄膜樣品的表面平整、結(jié)晶顆粒也逐漸致密,薄膜表面顆粒狀結(jié)構(gòu)呈現(xiàn)明顯的銳化現(xiàn)象。5種薄膜樣品的塞貝克系數(shù)都為負(fù)值,當(dāng)測(cè)試溫度升高時(shí),所有樣品的塞貝克系數(shù)的絕對(duì)值都有所增大。其中前3種樣品的塞貝克系數(shù)的絕對(duì)值急劇增加,當(dāng)測(cè)試溫度為573K時(shí),第2種樣品絕對(duì)值最大,因此當(dāng)基底溫度為250℃時(shí),所制備的樣品具有最佳的熱電特性。合適的襯底加熱溫度能夠促使薄膜的生長(zhǎng),提高其薄膜結(jié)晶程度,薄膜表面形貌較為平整,表面粗糙度較小。

2熱處理

在采用濺射工藝制備薄膜熱電偶的過(guò)程中,會(huì)產(chǎn)生一定的應(yīng)力,作為膜表面處理方法之一的退火工藝,可顯著降低薄膜應(yīng)變值,改善薄膜微觀結(jié)構(gòu),降低薄膜內(nèi)的缺陷來(lái)提高薄膜的穩(wěn)定性和均勻性。退火可以促進(jìn)不穩(wěn)定的氧化物進(jìn)行氧化和重新排列,形成穩(wěn)定的多晶膜。因此為了提高薄膜的工作性能,有必要探討退火處理對(duì)其產(chǎn)生的影響,以下從退火溫度、退火氣氛、退火時(shí)間幾方面來(lái)進(jìn)行介紹。

2.1退火溫度的影響

退火溫度對(duì)薄膜質(zhì)量影響較大,合適溫度的高溫退火處理可以消除薄膜內(nèi)因晶格失配引起的熱應(yīng)力,有利于薄膜的重結(jié)晶,使薄膜的晶體結(jié)構(gòu)更加完整,提高薄膜質(zhì)量。據(jù)報(bào)道,隨著退火溫度從500℃升高到800℃,其ZnO薄膜的塞貝克系數(shù)和功率因數(shù)分別從222μV/K增加到510μV/K,從8.8x10

-6W/mK

2增加到26x10

-4W/mk

2。但退火溫度過(guò)高時(shí),基板產(chǎn)生的熱應(yīng)力增大,薄膜表面易出現(xiàn)裂紋等缺陷,甚至由于電極材料粘附性差會(huì)出現(xiàn)脫落現(xiàn)象,造成薄膜質(zhì)量下降,因此需進(jìn)行試驗(yàn)確定合適的退火溫度。崔云先等[2通過(guò)直流脈沖磁控濺射技術(shù)在石英基底上制備了NiCr/NiSi薄膜熱電偶,并于氬氣氣氛進(jìn)行不同溫度(200℃、300℃、400℃、500℃、600℃)的退火,研究了退火對(duì)薄膜熱電偶綜合性能的影響。結(jié)果表明,500"C退火的薄膜均勻性、導(dǎo)電性及塞貝克系數(shù)均有顯著的提高。隨退火溫度的升高,薄膜表面變得更加致密均勻,500℃退火后表面形貌最佳。經(jīng)過(guò)適當(dāng)溫度的退火后,濺射過(guò)程中產(chǎn)生的部分缺陷被消除,薄膜內(nèi)應(yīng)力減小,薄膜表面更加致密均勻,同時(shí)載流子濃度增加,提高了薄膜的導(dǎo)電能力;而退火溫度過(guò)高引|起薄膜表面發(fā)生顆粒聚集,局部應(yīng)力集中,嚴(yán)重時(shí)會(huì)引起薄膜破損起皮,均勻性變差,載流子在運(yùn)動(dòng)過(guò)程中能量損失增加,導(dǎo)致導(dǎo)電性能降低。

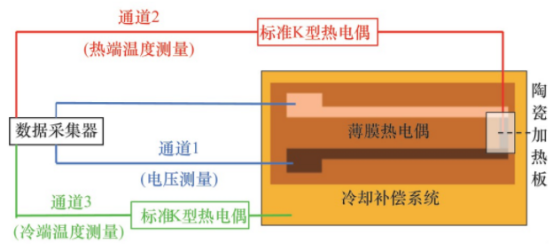

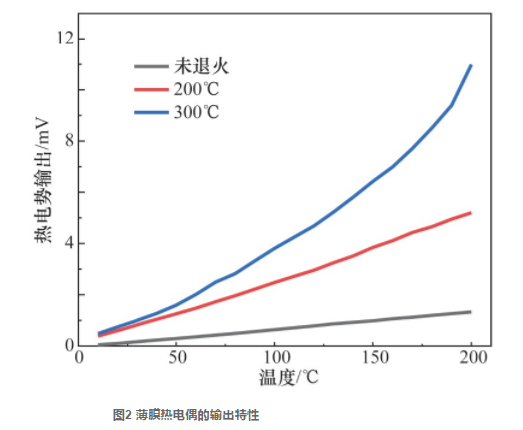

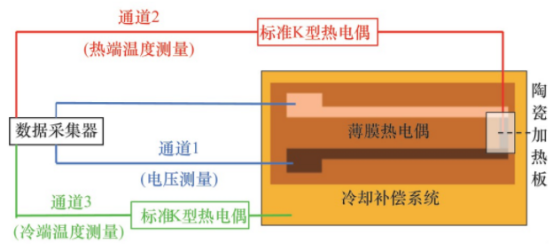

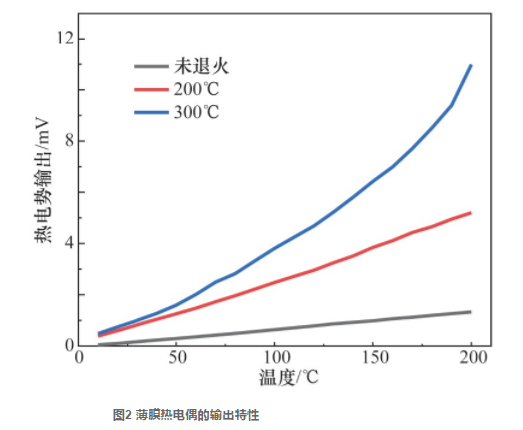

Liu等124采用射頻磁控濺射技術(shù)設(shè)計(jì)和制備了基于聚酰亞胺柔性基底的薄膜熱電偶,由ITO和In2O3作為正負(fù)薄膜電極。采用靜態(tài)測(cè)試系統(tǒng)如圖1所示,對(duì)熱電偶進(jìn)行測(cè)試,研究了在空氣環(huán)境中不同退火溫度下(200℃、300℃、400℃)退火1h后薄膜熱電偶的微觀結(jié)構(gòu)和熱電性能。薄膜熱電偶的輸出特性如圖2所示,其中400℃時(shí)薄膜斷裂無(wú)熱電輸出;300℃下熱處理1h其熱電輸出最大,但是重復(fù)性和遲滯誤差有所增加;所以在200℃下熱處理1h可獲得最佳的退火處理效果。經(jīng)過(guò)退火處理后,薄膜熱電偶的溫度分辨率可以達(dá)到0.1℃,遲滯誤差和重復(fù)性誤差分別可以達(dá)到2.06%和+1.287%。通過(guò)退火熱處理可以使薄膜表面微觀結(jié)構(gòu)發(fā)生變化,薄膜表面結(jié)構(gòu)密集平整,顆粒大小分布均勻,隨著熱處理溫度的提高,薄膜表面顆粒逐漸增加,薄膜內(nèi)應(yīng)力逐漸減小,薄膜熱電偶的熱電性能及成膜質(zhì)量也會(huì)相應(yīng)變好,但是需要考慮基板對(duì)溫度的耐受程度來(lái)選擇退火熱處理的溫度。

綜上所述,可以通過(guò)薄膜表面形貌、電導(dǎo)率、塞貝克系數(shù)等指標(biāo)進(jìn)行多次實(shí)驗(yàn)來(lái)衡雖退火溫度的優(yōu)劣,尋找最佳的退火溫度。

2.2退火氣氛的影響

ITO薄膜的塞貝克系數(shù)是由薄膜內(nèi)的氧空位決定的,高溫下薄膜內(nèi)的氧變的易揮發(fā),導(dǎo)致氧空位增加,引起電荷載流子濃度增加,從而降低薄膜的塞貝克系數(shù)。-些陶瓷材料如氧化銦錫(1TO)經(jīng)過(guò)氮摻雜后,形成的氮摻雜氧化銦錫(TON)膜的熱電性能在高溫下會(huì)變得更加穩(wěn)定。因?yàn)樵诘獨(dú)庵羞M(jìn)行高溫退火會(huì)在ITON膜中形成氮氧化物,從而可以穩(wěn)定膜中的氧空位[25],使晶界得以穩(wěn)定,氧的擴(kuò)散達(dá)到最小,薄膜的載流子濃度也得到了很好的提高。盡管降低了薄膜熱電偶的塞貝克系數(shù)和熱電響應(yīng),但薄膜熱電偶的高溫穩(wěn)定性卻得到了顯著改善。Zhao等126研究發(fā)現(xiàn)在真空下退火提高了熱電偶的穩(wěn)定性,隨著溫度的升高,薄膜熱電偶表現(xiàn)出良好的線性度。

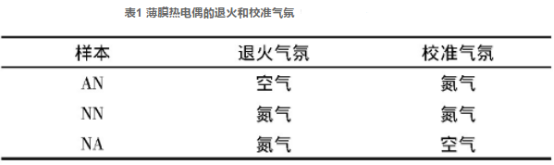

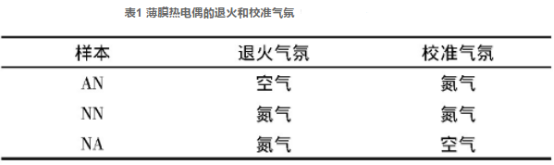

通過(guò)磁控濺射在氧化鋁陶瓷基板上沉積ITO和In203薄膜,在500℃下進(jìn)行氮?dú)馔嘶?h有助于減少濺射過(guò)程中產(chǎn)生的薄膜缺陷,從而降低[TO薄膜的電阻值。通過(guò)磁控濺射法在氧化鋁基底上制備了氮摻雜的氧化銦錫(ITO)和鉑(Pt)薄膜熱電偶。在1000℃下退火5h后,在不同氣氛中靜態(tài)校準(zhǔn)ITON/Pt薄膜熱電偶的熱電性能,具體退火和校準(zhǔn)氣氛如表1所示。校準(zhǔn)結(jié)果表明:不同氣氛下薄膜熱電偶的熱電輸出線性度都很好;AN的塞貝克系數(shù)明顯大于NA和NN。塞貝克系數(shù)是由ITO薄膜的氧空位決定的,在空氣中退火時(shí)引入02從而顯著降低膜內(nèi)氧空位濃度,降低載流子濃度,提高薄膜的塞貝克系數(shù)。而在N2氣氛中退火形成的氮氧化物可以穩(wěn)定氧空位,從而導(dǎo)致NA和NN塞貝克系數(shù)的變化較小,薄膜在高溫下變得更加穩(wěn)定。關(guān)于退火氣氛對(duì)電極材料性質(zhì)以及薄膜熱電偶性能影響的研究,為改善海膜熱電偶的熱電性能提供了重要的參考。

2.3退火時(shí)間的影響

對(duì)于不同的電極材料制成的薄膜熱電偶來(lái)說(shuō),其薄膜表面形貌、晶體結(jié)構(gòu)以及傳感器的熱電響應(yīng)特性還受到在同一退火溫度下不同退火時(shí)間的影響,因此對(duì)最佳退火處理時(shí)間進(jìn)行探索。

退火工藝對(duì)直流磁控濺射制備的W-5%Re/W-26%Re薄膜熱電偶熱電性能的影響。對(duì)制備的熱電偶在真空100℃下進(jìn)行退火處理,退火時(shí)間分別為60min.120min.研究發(fā)現(xiàn),與末退火鎢錸薄膜熱電偶相比,經(jīng)退火處理后鎢錸薄膜熱電偶樣品的平均塞貝克系數(shù)提高5倍以上;隨著退火時(shí)間增加,退火120min的鎢錸薄膜熱電偶的平均塞貝克系數(shù)相較于退火60min的鎢錸薄膜熱電偶提高了1.08μVPC。說(shuō)明經(jīng)過(guò)退火處理,薄膜熱電偶的性能得到提升,并且適當(dāng)延長(zhǎng)退火時(shí)間也可以提高薄膜熱電偶的熱電性能。

分析了不同退火工藝對(duì)基于氮化硅襯底的WRe26(鎢-26%錸)-In203薄膜熱電偶的性能影響。通過(guò)分析不同退火工藝下In2O3薄膜熱電偶的熱電電壓,發(fā)現(xiàn)經(jīng)過(guò)厭氧退火和空氣退火后均會(huì)提高熱電勢(shì)的輸出,但空氣退火效果更好,空氣退火顯菩提高In2O3薄膜的塞貝克系數(shù),且1000℃退火處理比600℃時(shí)的得到的熱電電壓更大,使WRe26-1n2O3薄膜熱電偶的性能更好。

同時(shí)研究了最優(yōu)熱處理?xiàng)l件(1000℃下進(jìn)行空氣退火)下,熱處理時(shí)間對(duì)熱電輸出的影響。隨若退火時(shí)間的延長(zhǎng),In2O3薄膜熱電偶的熱電電壓輸出先增大后減小。在空氣中退火8h時(shí)熱電電壓輸出最大,增加到10.h后,熱電性能變差。原因是長(zhǎng)時(shí)間退火后In2O3薄膜中出現(xiàn)孔隙,膜結(jié)構(gòu)變得不連續(xù),電導(dǎo)率變差,熱電性能也隨之變差。

綜上所述,退火時(shí)間的長(zhǎng)短對(duì)薄膜的表面形貌和熱電偶的電導(dǎo)率、熱電性能影響較大,可以通過(guò)設(shè)計(jì)正交實(shí)驗(yàn)探索最合適的退火時(shí)間,來(lái)獲得最佳的薄膜熱電偶性能。

3. 結(jié)論

隨若航空航天飛行器性能的不斷提升,航空發(fā)動(dòng)機(jī)渦輪葉片、燃燒室內(nèi)壁.高溫燃?xì)膺M(jìn)出口、高超聲速飛行器表面等熱端部件對(duì)高溫薄膜熱電偶的需求越來(lái)越迫切8。薄膜熱電偶由于在高溫下存在敏感薄膜的揮發(fā)、氧化等問(wèn)題,所以其服役性能會(huì)變差,而薄膜熱電偶的制備工藝參數(shù)如濺射工藝熱處理等會(huì)對(duì)薄膜的性能產(chǎn)生影響:(1)濺射時(shí)的氣體流量、濺射功率、真空度等參數(shù)會(huì)影響制備薄膜的表面粗糙度及濺射速率;合適的襯底加熱溫度能夠促使薄膜的生長(zhǎng),提高其薄膜結(jié)品程度。(2)合適的熱處理溫度能夠消除薄膜內(nèi)的熱應(yīng)力,促進(jìn)晶格生長(zhǎng),提高薄膜質(zhì)量和整體性能:TO材料在氮?dú)夥諊嘶鹬螅捎谛纬傻趸铮梢苑€(wěn)定薄膜內(nèi)的氧空位,從而使薄膜在高溫下變得更加穩(wěn)定;熱處理的時(shí)間與薄膜的表面形貌和熱電偶的電導(dǎo)率、熱電性能等聯(lián)系較為密切,可以通過(guò)多次進(jìn)行試驗(yàn)確定熱處理的最優(yōu)時(shí)間,從而使制備的薄膜熱電偶性能最優(yōu)。

目前國(guó)內(nèi)外開(kāi)展了大量的相關(guān)研究工作,提升了薄膜熱電偶的靈敏度、穩(wěn)定性、使用壽命等性能,但在實(shí)際應(yīng)用上仍存在諸多挑戰(zhàn)。在高溫高沖刷環(huán)境下可以長(zhǎng)期穩(wěn)定工作的薄膜熱電偶制備還存在諸多挑戰(zhàn)。還需要針對(duì)不同敏感材料體系選擇合適的制備工藝,并且不斷改進(jìn)優(yōu)化薄膜制備工藝以滿足航空航天等高溫測(cè)試領(lǐng)域的需求。