新型鉑銠薄膜熱電偶的制備及其性能

發(fā)布時(shí)間:2023-10-10

瀏覽次數(shù):

摘要:為滿足快速測(cè)量火工品發(fā)火溫度的需要,研制了一種以鉑銠(PtRh)作為偶極材料的快速響應(yīng)S型

鉑銠薄膜熱電偶。使用絲網(wǎng)印刷技術(shù),通過(guò)光刻制成網(wǎng)版,制備鉑-鉑銠(Pt-PtRh)偶結(jié)點(diǎn)及蛇形微換能元,再經(jīng)過(guò)高溫馬弗爐燒結(jié)工藝完成薄膜熱電偶的制備得到樣品,最后測(cè)試了樣品的靜態(tài)特性和動(dòng)態(tài)特性。實(shí)驗(yàn)結(jié)果表明,研制的薄膜熱電偶的靜態(tài)性能與標(biāo)準(zhǔn)

S型熱電偶的熱電動(dòng)勢(shì)曲線具有較高的吻合度,且薄膜熱電偶在低溫段(50~600C)的精度約為1.24%,在高溫段(600~1500℃)約為1.05%。時(shí)間常數(shù)為530μs。研制的新型鉑-鉑銠薄膜熱電偶具有快速響應(yīng)、精度高及耐高溫等特點(diǎn),可滿足快速測(cè)量火工品發(fā)火溫度的需求。

0引言

隨著現(xiàn)代科技日新月異,在航空航天、核電及工業(yè)領(lǐng)域中存在著大量的高溫、瞬態(tài)的測(cè)溫場(chǎng)合,而瞬態(tài)的溫度測(cè)量對(duì)測(cè)溫的精度及穩(wěn)定性提出了更高的新要求。而薄膜熱電偶由于其響應(yīng)時(shí)間短、體積小、集成方便、靈敏度高等諸多優(yōu)點(diǎn)口,在溫度測(cè)量領(lǐng)域具有廣闊的應(yīng)用前景而成為研究熱點(diǎn)。其中,火工品正朝著集成了微換能元及微火工品序列的第四代MEMS火工品方向發(fā)展。

隨著科學(xué)技術(shù)的不斷發(fā)展,薄膜熱電偶的應(yīng)用領(lǐng)域也逐漸向更高溫度場(chǎng)景擴(kuò)展,因此研究人員將目光轉(zhuǎn)向了氧化銦錫(ITO)合金材料,以這種合.金材料制成的薄膜熱電偶具有良好的化學(xué)穩(wěn)定性和電穩(wěn)定性,塞貝克(Seeback)系數(shù)較大且熱穩(wěn)定性良好,并且在預(yù)期溫度內(nèi)抗氧化性十分出色。一種利用電子束蒸發(fā)工藝沉積的薄膜熱電偶,并提出了一種用于對(duì)航空發(fā)動(dòng)機(jī)關(guān)鍵部件表面溫度進(jìn)行高溫測(cè)試實(shí)驗(yàn)的測(cè)量方法。在鎳基合金制成的渦輪噴嘴上沉積了K型的薄膜熱電偶,將其性能與絲型熱電偶的進(jìn)行比對(duì),K型熱電偶的塞貝克系數(shù)為42μV/C,時(shí)間常數(shù)為1ms級(jí),溫漂為0.4℃/h。

與國(guó)外的研究現(xiàn)狀相比,國(guó)內(nèi)對(duì)于薄膜熱電偶的研究起步相對(duì)較晚。1988年,厚度不大于5pμm,時(shí)間常數(shù)小于70μs,壽命大于10h。1992年,安保合采用濺射鍍膜的方法制備了S型PtRh10-Pt的薄膜熱電偶,將熱電偶與實(shí)驗(yàn)渦輪葉片構(gòu)成一個(gè)整體,使測(cè)量結(jié)果的可靠性顯著提高,測(cè)溫區(qū)間小于1000℃,精度為±3℃,壽命大于10h。2015年,采用射頻磁控濺射的技術(shù)制備了Pt/ITO薄膜熱電偶,其塞貝克系數(shù)為56.12μV/℃,在400~1100℃內(nèi)的最大誤差為16.03C,可穩(wěn)定工作約20h,并且經(jīng)過(guò)多次實(shí)驗(yàn)發(fā)現(xiàn),ITO薄膜厚度在70nm以上時(shí),其變化對(duì)載流子濃度有微弱的影響,并且經(jīng)過(guò)退火工藝處理后的薄膜熱電偶的熱穩(wěn)定性有了較大提升。2019年,采用磁控濺射法結(jié)合電鍍工藝制備了C/SiC復(fù)合薄膜熱電偶,3μm厚的SiO2薄膜的絕緣電阻為1.64X10

9Ω,塞貝克系數(shù)為42.1μV/℃,非線性誤差為1.52%,采用8ns脈寬的短脈沖激光器測(cè)試得到其動(dòng)態(tài)響應(yīng)時(shí)間為97.01pμs。

薄膜熱電偶正向著能承受更高溫度、更好穩(wěn)定性以及更快動(dòng)態(tài)響應(yīng)等方向發(fā)展。面向火工品發(fā)火溫度的測(cè)試,本文研制了一種快速響應(yīng)的PtRh薄膜熱電偶,并對(duì)其靜態(tài)特性和動(dòng)態(tài)特性進(jìn)行了測(cè)試。

1設(shè)計(jì)原理

1.1熱電偶測(cè)溫原理

薄膜熱電偶與絲狀熱電偶相似,都是由兩種不同材料的薄膜為電極首尾相連組成閉合回路,當(dāng)回路中兩接點(diǎn)溫度不同時(shí),則會(huì)在回路中產(chǎn)生熱電勢(shì),這種現(xiàn)象由托馬斯塞貝克于1821年發(fā)現(xiàn),命名為塞貝克效應(yīng)。該電動(dòng)勢(shì)Eab可表示為。

式中:Sab(T)為薄膜熱電偶的塞貝克系數(shù);Sa(T)為薄膜電極a的絕對(duì)熱電勢(shì)率;Sb(T)為薄膜電極b的絕對(duì)熱電勢(shì)率;T為熱電偶的熱端溫度;T0為熱電偶的冷端溫度。

1.2高溫薄膜熱電偶結(jié)構(gòu)設(shè)計(jì)

選取陶瓷作為基板材料,尺寸為10mmX8mmX0.5mm;選取PtRh10-Pt作為偶極的材料,型號(hào)為S型,偶極尺寸為7000μmX500μmX2μm;采用了蛇形的薄膜換能元結(jié)構(gòu),并以PtRh作為換能元的材料,換能元尺寸為橋?qū)?00μm、間距300μm、橋厚500nm、橋長(zhǎng)6700um。

2薄膜熱電偶結(jié)構(gòu)仿真

為了確定薄膜熱電偶的結(jié)構(gòu)數(shù)據(jù),基于有限元(FEM)分析,以基底尺寸為10mmX8mmx0.5mm,對(duì)偶結(jié)500μmX500μm的薄膜熱電偶在不同鉑-鉑銠(Pt-PtRh)偶結(jié)點(diǎn)厚度時(shí)的時(shí)間常數(shù)進(jìn)行了多次仿真。

2.1有限元模型的建立

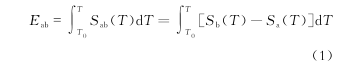

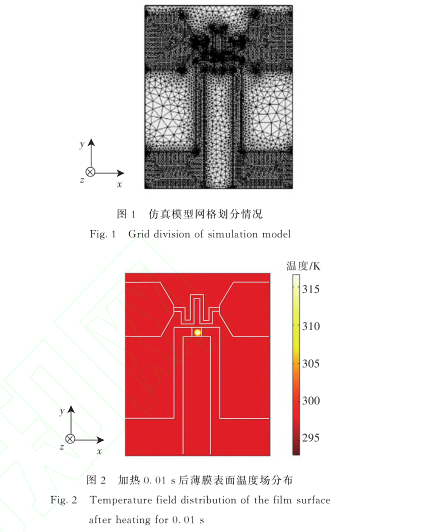

2.1.1網(wǎng)格劃分

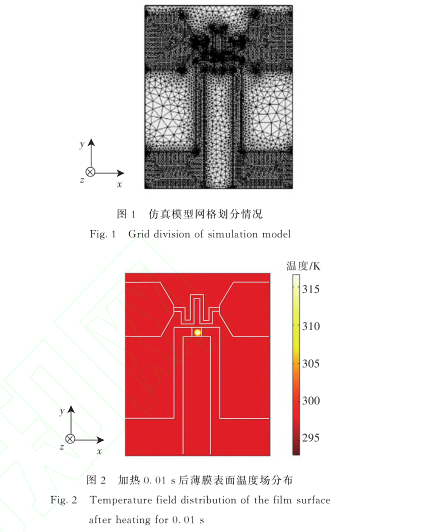

建立了薄膜熱電偶的仿真模型,由于偶結(jié)點(diǎn)的溫度傳遞情況是關(guān)注的要點(diǎn),故對(duì)偶結(jié)點(diǎn)及偶極處的網(wǎng)格進(jìn)行了較密的劃分,圖1為薄膜熱電偶仿真模型的網(wǎng)格劃分情況圖,網(wǎng)格數(shù)為707164。加熱0.01s后的薄膜表面溫度場(chǎng)分布情況如圖2所示。

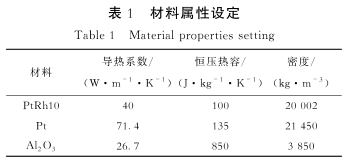

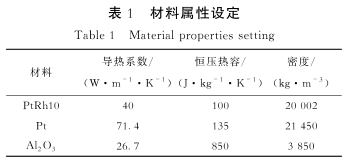

2.1.2材料屬性

材料屬性設(shè)定(表1)以及熱電偶的塞貝克系數(shù)等參數(shù)均通過(guò)查詢國(guó)家標(biāo)準(zhǔn)1舊]得到

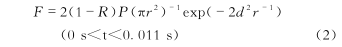

2.1.3激光參數(shù)

使用高斯脈沖激光對(duì)偶結(jié)點(diǎn)進(jìn)行加熱。激光波長(zhǎng)設(shè)置為532mm,高斯激光束的熱流密度(F)為"

式中:R為材料表面的環(huán)境輻射率;P為激光功率;r為激光半徑;d為激光半徑內(nèi)一點(diǎn)與激光作用點(diǎn)中心的間距;t為時(shí)間。

2.2偶結(jié)點(diǎn)厚度不同時(shí)薄膜熱電偶的動(dòng)態(tài)響應(yīng)

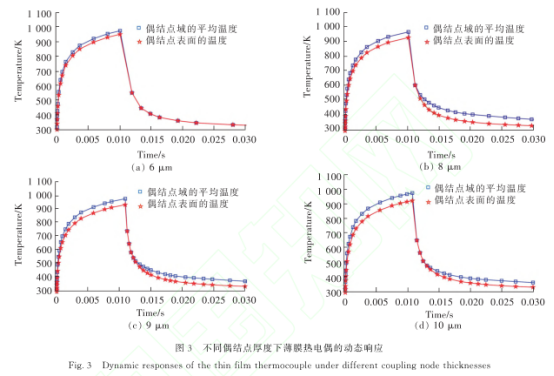

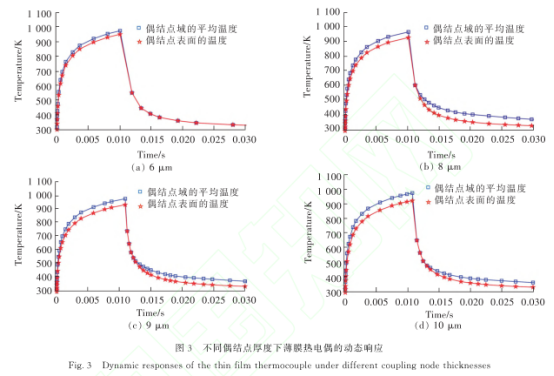

為研究偶結(jié)點(diǎn)厚度對(duì)薄膜熱電偶動(dòng)態(tài)響應(yīng)的影響,確定研制薄膜熱電偶的偶結(jié)尺寸,對(duì)不同偶結(jié)點(diǎn)厚度下薄膜熱電偶的動(dòng)態(tài)響應(yīng)進(jìn)行了仿真研究。在激光能量等參數(shù)恒定的情況下,僅改變薄膜熱電偶偶結(jié)點(diǎn)的厚度。激光功率為20W,加熱時(shí)間為0.011s。

由于工藝水平的限制,僅能制備厚度最薄為6μm的薄膜,于是為匹配實(shí)際工藝情況,將偶結(jié)點(diǎn)厚度分別設(shè)置為6、8、9和10μm,仿真結(jié)果如圖3所示。

從圖3可以看出,薄膜熱電偶的動(dòng)態(tài)響應(yīng)隨著偶結(jié)點(diǎn)厚度的增加而逐漸增大,分別約為0.00098、0.00105、0.00110和0.00120s。由于偶結(jié)點(diǎn)厚度變厚導(dǎo)致了熱容增加,從而使薄膜熱電偶的溫度峰值下降。根據(jù)現(xiàn)有的情況及經(jīng)驗(yàn)來(lái)考量,薄膜熱電偶的偶結(jié)點(diǎn)厚度也與其動(dòng)態(tài)響應(yīng)能力密切相關(guān),基于實(shí)際工藝的考量,最后確定的偶結(jié)點(diǎn)厚度為6μm。

2.3不同激光脈沖功率下薄膜熱電偶的動(dòng)態(tài)響應(yīng)

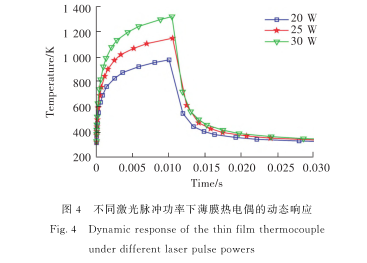

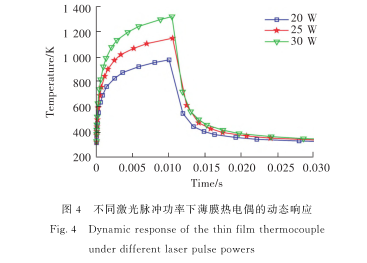

為防止激光脈沖功率過(guò)大損壞薄膜熱電偶偶結(jié)點(diǎn)及基板,研究脈沖功率逐漸變大時(shí)薄膜熱電偶的動(dòng)態(tài)響應(yīng)曲線的變化,在保持其他各項(xiàng)參數(shù)不變的情況下,對(duì)不同的激光脈沖功率加熱下薄膜熱電偶進(jìn)行了仿真。分別對(duì)20、25和30W時(shí)的薄膜熱電偶進(jìn)行了仿真,得到的結(jié)果如圖4所示。

由仿真數(shù)據(jù)可知,三組情況下的薄膜熱電偶動(dòng)態(tài)響應(yīng)時(shí)間常數(shù)無(wú)明顯變化,均約為0.00098s。薄膜熱電偶偶結(jié)點(diǎn)表面溫升趨勢(shì)也基本一致,且最高溫度也顯著低于PtRh材料的熔點(diǎn)1853C[17。該仿真為后續(xù)的薄膜熱電偶動(dòng)態(tài)響應(yīng)測(cè)試提供了參考。

3薄膜熱電偶的制備

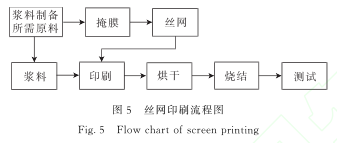

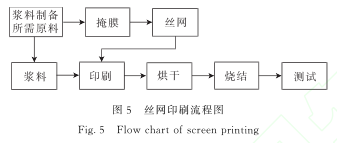

本文采用基于絲網(wǎng)印刷技術(shù)的薄膜制備方法制備薄膜熱電偶,該方法將傳統(tǒng)印刷方法及材料的微納米尺度特性結(jié)合起來(lái),成本低且效率高I

絲網(wǎng)印刷的流程圖如圖5所示。首先設(shè)計(jì)印刷所需的圖形,并以此為依據(jù)采用光刻等方法制成網(wǎng)版,然后把漿料轉(zhuǎn)移到網(wǎng)版上,再由印刷機(jī)將圖形壓制到絕緣基片表面上,最后經(jīng)烘干和燒結(jié)等工藝完成整個(gè)制作過(guò)程。本文采用了脫離-接觸印刷技術(shù)印制了PtRh薄膜熱電偶。

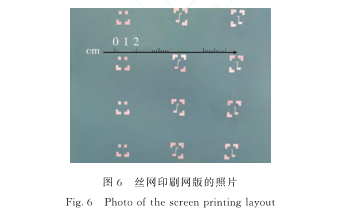

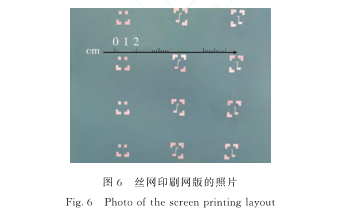

絲網(wǎng)數(shù)目及絲網(wǎng)直徑在制作掩膜版時(shí)是影響印刷圖形分辨率的重要因素,然而盡管網(wǎng)版數(shù)目與印刷分辨率呈正比,但是其對(duì)漿料的細(xì)度要求更高,所以要兼顧使用漿料的屬性。經(jīng)過(guò)大量實(shí)驗(yàn),選用目數(shù)325的絲網(wǎng)進(jìn)行印刷網(wǎng)版的制作,張力(29土2)N,設(shè)計(jì)的絲網(wǎng)網(wǎng)版如圖6所示。選用細(xì)度小于15μm的PtRh漿料和細(xì)度小于10μm的Pt電極漿料印刷PtRh薄膜熱電偶兩電極。

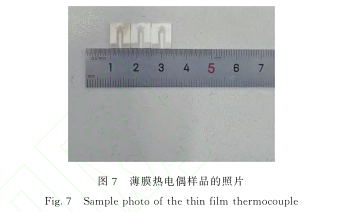

經(jīng)過(guò)烘干的薄膜在燒結(jié)過(guò)后其電性能才能完整體現(xiàn),所以燒結(jié)對(duì)于絲網(wǎng)印刷工藝來(lái)說(shuō)尤為重要。在電極印刷完成后,需將薄膜樣品在200℃的馬弗爐內(nèi)烘干20min,讓薄膜中的有機(jī)物揮發(fā),從而增強(qiáng)膜層與基底的粘附性,然后進(jìn)行高溫?zé)Y(jié),為提高制備效率及防止膜層中有機(jī)溶劑過(guò)度揮發(fā),采用1800℃的燒結(jié)溫度對(duì)樣品進(jìn)行燒制,再在1300℃下進(jìn)行保溫處理,保溫時(shí)間1h。經(jīng)過(guò)如上處理,最終制備的樣品表面光滑且致密,樣品如圖7所示。

4實(shí)驗(yàn)結(jié)果與分析

4.1靜態(tài)特性測(cè)試

搭建了如圖8所示的實(shí)驗(yàn)環(huán)境進(jìn)行薄膜熱電偶的靜態(tài)標(biāo)定。將待檢定熱電偶放人檢定爐的恒定溫度場(chǎng)中,它們的冷端置于0℃的冷端補(bǔ)償裝置中,使用溫控儀使檢定爐溫度達(dá)到預(yù)設(shè)溫度,待溫度恒定后使用高精萬(wàn)用表測(cè)量待測(cè)薄膜熱電偶的熱電勢(shì),并將測(cè)得的熱電勢(shì)值與標(biāo)準(zhǔn)熱電偶值進(jìn)行對(duì)比。

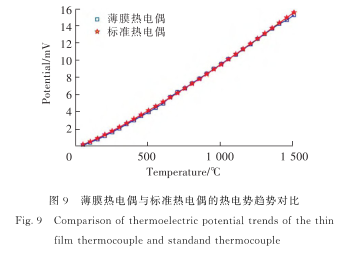

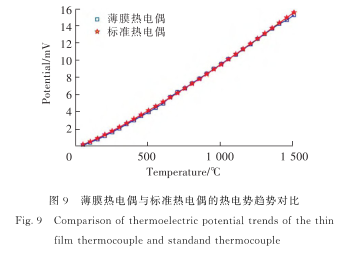

使用檢定爐對(duì)薄膜熱電偶進(jìn)行靜態(tài)溫度標(biāo)定,每隔50℃設(shè)置一個(gè)測(cè)試點(diǎn),記錄數(shù)字萬(wàn)用表顯示的電壓。為驗(yàn)證其重復(fù)性,進(jìn)行了三次重復(fù)實(shí)驗(yàn),并分別記錄了薄膜熱電偶的熱電勢(shì)值,取三次的熱電勢(shì)平均值繪制成如圖9所示的薄膜熱電偶與標(biāo)準(zhǔn)熱電偶熱電勢(shì)對(duì)比圖。

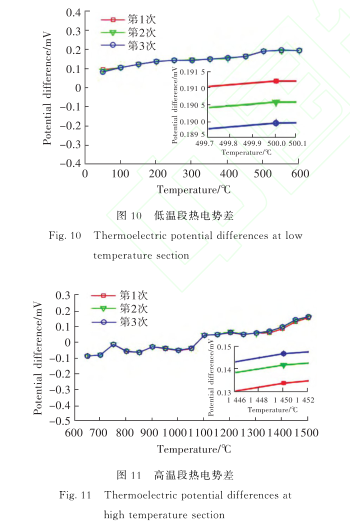

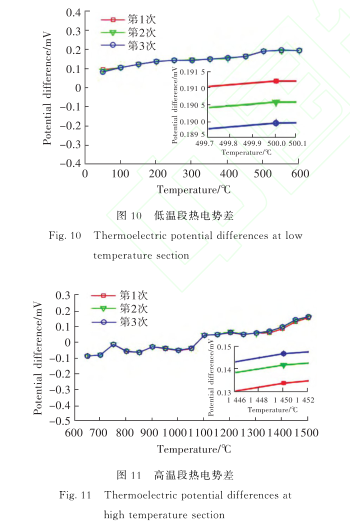

將其分別與標(biāo)準(zhǔn)熱電偶的分度表熱電勢(shì)進(jìn)行差值計(jì)算,繪制成不同測(cè)試溫度下的差值變化曲線,如圖10及圖11所示。對(duì)薄膜熱電偶的精度進(jìn)行計(jì)算,將測(cè)量數(shù)據(jù)與標(biāo)準(zhǔn)分度表進(jìn)行對(duì)比,選擇部分?jǐn)?shù)據(jù)進(jìn)行分析。

精度誤差的計(jì)算方法為精度誤差=(標(biāo)準(zhǔn)熱電偶一待測(cè)熱電偶)/滿量程,溫度量程為0~1500℃。從圖10和圖11中可以看到,薄膜熱電偶在低溫段(50~650℃)的測(cè)量精度可達(dá)到約1.24%,在高溫段(600~1500℃)可達(dá)到約1.05%,該薄膜熱電偶在高溫段的測(cè)量精度高于低溫段,這是由于PtRh材料的熱電勢(shì)較小,在低溫度區(qū)間里精度較高溫度區(qū)間差,但是其同樣具有制備較簡(jiǎn)易、物理化學(xué)穩(wěn)定性高、熔點(diǎn)較高及能勝任高溫環(huán)境下測(cè)溫的優(yōu)點(diǎn)。

如圖10和圖11所示,本文研制的薄膜熱電偶與標(biāo)準(zhǔn)熱電偶分度表的熱電勢(shì)曲線基本相同,曲線也十分吻合,通過(guò)查詢國(guó)家標(biāo)準(zhǔn)[20],將各溫度下的薄膜熱電偶熱電勢(shì)平均值與國(guó)家標(biāo)準(zhǔn)中熱電勢(shì)范圍進(jìn)行比較,例如800℃下平均電動(dòng)勢(shì)為7.367mV,標(biāo)準(zhǔn)二級(jí)熱電偶的熱電勢(shì)為7.323~7.367mV,因此使用絲網(wǎng)印刷工藝制作的薄膜熱電偶可達(dá)到標(biāo)準(zhǔn)S型熱電偶的水平。

4.2動(dòng)態(tài)特性測(cè)試

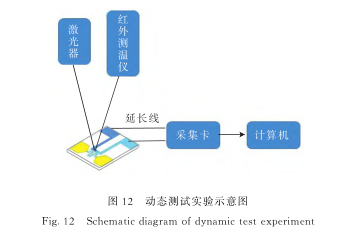

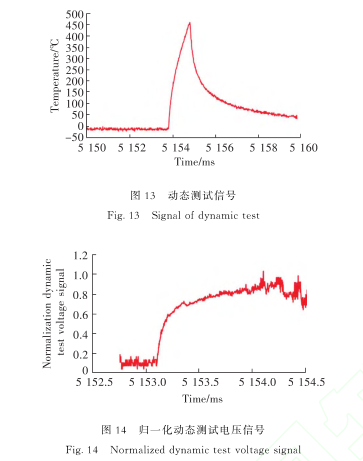

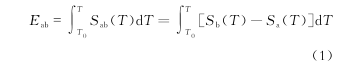

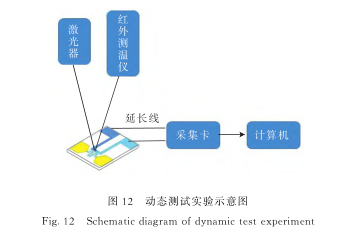

為了測(cè)試所制備的薄膜熱電偶的動(dòng)態(tài)特性,進(jìn)行了如圖12所示的實(shí)驗(yàn)來(lái)測(cè)試薄膜熱電偶的時(shí)間常數(shù),其定義為溫度傳感器在溫度激勵(lì)下從起始時(shí)刻到其峰值63.2%所需的時(shí)間。選取激光功率為20W進(jìn)行了動(dòng)態(tài)測(cè)試,激勵(lì)信號(hào)采用了高斯脈沖信號(hào),經(jīng)測(cè)算激光器出光的時(shí)長(zhǎng)約為1ms。

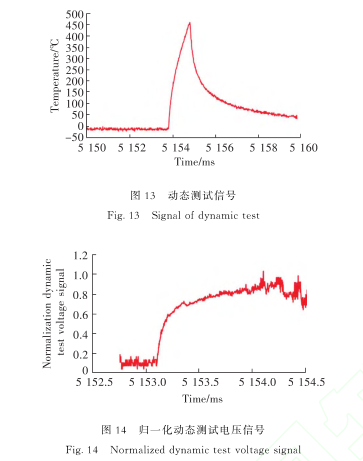

實(shí)驗(yàn)采集到的結(jié)果如圖13所示,對(duì)該信號(hào)進(jìn)行歸--化處理后的結(jié)果如圖14所示,計(jì)算后得知時(shí)間常數(shù)為530μS+,與前文的仿真結(jié)果較為接近,屬同一量級(jí)。但由于空氣散射、環(huán)境溫度和材料表面折射率等因素影響,實(shí)驗(yàn)測(cè)得的峰值溫度比仿真結(jié)果低。

5結(jié)論

本文使用絲網(wǎng)印刷技術(shù)制備了快速響應(yīng)PtRh薄膜熱電偶,并對(duì)熱電偶進(jìn)行了靜態(tài)和動(dòng)態(tài)標(biāo)定測(cè)試。測(cè)試結(jié)果表明,薄膜熱電偶的靜態(tài)性能與標(biāo)準(zhǔn)S型熱電偶熱電勢(shì)曲線吻合良好,其在600~1500℃的工作區(qū)間內(nèi)精度約1.05%,時(shí)間常數(shù)為530μs。研制的薄膜熱電偶具有精度高、耐高溫測(cè)試的特點(diǎn),滿足了對(duì)火工品發(fā)火溫度快速測(cè)溫的需要。以此為基礎(chǔ),后續(xù)可以進(jìn)一步研究薄膜熱電偶在高溫下長(zhǎng)時(shí)間工作的能力。