稀磁銅鐵合金低溫?zé)犭娕嫉牟痪鶆蛐詫?shí)驗(yàn)研究

發(fā)布時(shí)間:2022-01-26

瀏覽次數(shù):

-

摘要:基于統(tǒng)計(jì)分析原理,針對(duì)稀磁銅鐵低溫?zé)犭娕?/strong>絲材,采用雙介質(zhì)法建立了稀磁銅鐵熱電偶低溫動(dòng)態(tài)不均勻性試驗(yàn)臺(tái),實(shí)驗(yàn)測(cè)量了銅鐵合金絲材和配對(duì)的正極鎳鉻絲材的不均勻性,使用統(tǒng)計(jì)原理分析處理實(shí)驗(yàn)結(jié).果,并結(jié)合材料金相微觀結(jié)構(gòu)分析,揭示和表征稀磁銅鐵熱電極不均勻性的特征和影響因素.本分析方法和實(shí)驗(yàn)裝置可用來(lái)建立熱電偶絲材的質(zhì)量控制系統(tǒng),有利于新型稀磁銅鐵低溫?zé)犭娕嫉耐茝V應(yīng)用,可作為提高其他金屬線材等性能質(zhì)量的控制方法。

稀磁銅鐵合金具有近藤效應(yīng)(Kondoeffect)在低溫下展現(xiàn)出極大的熱電勢(shì)率,是繼貴金屬金鐵熱電偶之后的用于4~273K溫區(qū)的又一優(yōu)良低溫?zé)犭娕?具有廣闊的應(yīng)用前景[2-7].目前主要使用的低溫?zé)犭娕紴橄〈沤痂F熱電偶,其主要成分99%以上是貴金屬黃金[8].而稀磁銅鐵合金熱電偶的測(cè)溫靈敏度及穩(wěn)定性與金鐵熱電偶相當(dāng),但銅鐵合金熱電偶為廉金屬,其經(jīng)濟(jì)性能更好,而且機(jī)械強(qiáng)度高于金鐵熱電偶,使用可靠性高.

偶絲的不均勻性是反映熱電偶復(fù)現(xiàn)性、穩(wěn)定性質(zhì)量的核心參數(shù),是評(píng)價(jià)熱電偶測(cè)溫性能最主要的因素之一.深入研究銅鐵合金偶絲的不均勻性、進(jìn)一步提高其品質(zhì)是推進(jìn)銅鐵熱電偶廣泛應(yīng)用的關(guān)鍵[45].本研究基于數(shù)理統(tǒng)計(jì)時(shí)間序列分析提出了低溫稀磁銅鐵熱電極不均勻性質(zhì)量控制方法.利用均值、方差、概率分布和自相關(guān)函數(shù)等統(tǒng)計(jì)特征量控制與評(píng)估低溫?zé)犭姌O的性能.

1稀磁銅鐵絲材熱電不均勻性的數(shù)學(xué)模型

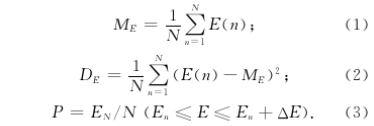

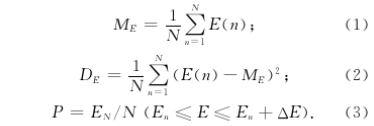

利用傅里葉分析方法對(duì)實(shí)驗(yàn)測(cè)量結(jié)果進(jìn)行統(tǒng)計(jì)分析,得到的不均勻熱電勢(shì)序列為E(n)(n=1,2,..N),求得其相應(yīng)的統(tǒng)計(jì)特征(均值、方差、概率)為

均值用來(lái)描述不均勻性的平均程度,而方差度量不均勻性序列與其均值的離散程度,從動(dòng)態(tài)上反映出偶絲的不均勻性程度.概率分布描述了不均勻性按期數(shù)值大小的分布狀況。通過(guò)這些特.征統(tǒng)計(jì)量來(lái)定量分析熱電極的不均勻性,是改善工藝和控制熱電極質(zhì)量的重要手段.

對(duì)不均勻性序列進(jìn)行快速傅里葉變換,即

將熱電偶的不均勻性序列進(jìn)行數(shù)據(jù)分解,分解為三角函數(shù)的線性組合,根據(jù)獲得頻率-幅度特征,并結(jié)合絲材工藝過(guò)程中的微觀結(jié)構(gòu)分析以揭示沿樣品材料全線段隨機(jī)過(guò)程的熱電極不均勻性特征[9-15].

2不均勻性實(shí)驗(yàn)測(cè)量裝置

傳統(tǒng)的熱電偶不均勻性測(cè)量一般使用首尾法,通過(guò)截取一卷絲材的頭部和尾部,將其纏繞后.浸入液氮中,測(cè)量不均勻性熱電勢(shì)值.該方法采用.抽查的形式,通過(guò)在頭尾部一小段絲材上布置測(cè)點(diǎn)來(lái)考察整卷絲材的性能,帶有很大的局限性和不確定性.

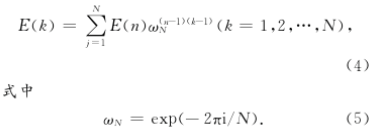

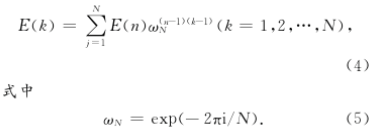

本研究采用低溫雙介質(zhì)法,實(shí)驗(yàn)過(guò)程中使被測(cè)絲材通過(guò)液氮和空氣兩種介質(zhì)的汽液交界面的溫差區(qū).此方法可以實(shí)現(xiàn)較合理的溫度梯度區(qū)間,且能夠連續(xù)測(cè)量較長(zhǎng)的熱電偶絲材,測(cè)量精度也較高[印],更加系統(tǒng)全面地評(píng)估偶絲的性能,其原理如圖1所示.

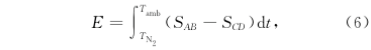

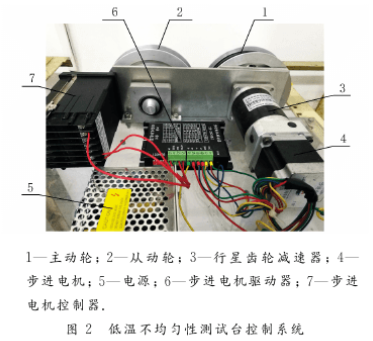

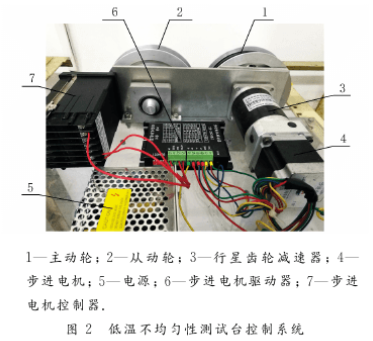

實(shí)驗(yàn)臺(tái)由基座、液氮杜瓦、電源、步進(jìn)電機(jī)、變速傳動(dòng)機(jī)構(gòu)和控制部分等組成.實(shí)驗(yàn)臺(tái)的基座部件由鋁合金制造,測(cè)量回路的連通部分由純銅制造.主動(dòng)輪1和從動(dòng)輪2置于常溫的空氣(介質(zhì)一)中,導(dǎo)向輪3位于液氮(介質(zhì)二)液氮杜瓦5內(nèi),主動(dòng)輪與從動(dòng)輪滑輪設(shè)置在合金制造平板上,以保證.三個(gè)滑輪轉(zhuǎn)動(dòng)時(shí)始終處于同一平面上,確保實(shí)驗(yàn)中走線過(guò)程的平穩(wěn)進(jìn)行.浸在液氮中的鋁板中間用寬2cm的環(huán)氧樹脂板9連接并固定,以減少液氮的消耗.位于液氮液面處的絲線AB段和CD段處于相同的溫度梯度中,各自產(chǎn)生溫差熱電勢(shì),測(cè)量而得的電壓即為兩部分熱電勢(shì)的積分為:

式中:Tm為環(huán)境溫度,對(duì)應(yīng)A和D兩點(diǎn)溫度;TN2,為液氮的溫度,對(duì)應(yīng)B和C兩點(diǎn)溫度;SAB為SCD分別為沿絲材AB和CD段的賽貝克系數(shù).對(duì)于均勻絲材,SAB=SCD,測(cè)量?jī)H表所產(chǎn)生的熱電勢(shì)應(yīng)為零.因此在整個(gè)測(cè)量回路中產(chǎn)生的電壓,即反.映了該時(shí)刻通過(guò)溫度梯度區(qū)間那部分試樣的熱電不均勻性.由于AD段的長(zhǎng)度遠(yuǎn)小于整個(gè)被測(cè)絲材,因此可用該電壓來(lái)評(píng)估AD段絲材的不均勻性.

圖2為實(shí)驗(yàn)臺(tái)的控制部分,步進(jìn)電機(jī)由驅(qū)動(dòng)器和控制器驅(qū)動(dòng),再經(jīng)過(guò)減速比為512的行星齒輪減速器減速,獲得0.75r/min的輸出轉(zhuǎn)速.實(shí)驗(yàn)時(shí),減速器帶動(dòng)主動(dòng)輪轉(zhuǎn)動(dòng),使得被測(cè)絲材以4.7mm/s的速度行進(jìn)并纏繞于主動(dòng)輪上,同時(shí).絲材經(jīng)由液氮杜瓦中的導(dǎo)向輪,帶動(dòng)從動(dòng)輪旋轉(zhuǎn),絲材從其上散開.被測(cè)絲材在滑輪軸心處與一純銅片焊接,該純鋼片通過(guò)固定螺栓的壓力與滑輪.軸線上的銅環(huán)相連.銅環(huán)與另一紫銅片相接觸,兩.者通過(guò)紫銅片彎曲產(chǎn)生的彈力連通.運(yùn)行時(shí)滑輪帶動(dòng)銅環(huán)同時(shí)運(yùn)動(dòng),紫銅片靜止不動(dòng)從而與銅環(huán)產(chǎn)生滑動(dòng)接觸.從紫銅片上引出的絲材與$0.3純銅延伸導(dǎo)線焊接,并置于裝有冰水混合物的冰點(diǎn)槽中作為溫度參考點(diǎn).

實(shí)驗(yàn)分別測(cè)量了長(zhǎng)4m直徑φ0.2mm的漆包銅鐵合金絲(Cu+0.13%Fe)、長(zhǎng)9m直徑φ0.2mm的銅鐵合金裸絲(Cu+0.13%Fe).長(zhǎng)5.5m直徑φ0.3mm的NiCr裸線的不均勻性,采用keithley2700數(shù)據(jù)采集僅進(jìn)行時(shí)間間隔為1s的等時(shí)間采樣.對(duì)于每種絲材,測(cè)量一遍完成后更換主動(dòng)輪和從動(dòng)輪的位置,以對(duì)絲材反向運(yùn)動(dòng).再次測(cè)量,重復(fù)多遍以驗(yàn)證測(cè)量結(jié)果的正確性與復(fù)現(xiàn)性.

3實(shí)驗(yàn)結(jié)果與討論

3.1不均勻性熱電勢(shì)序列

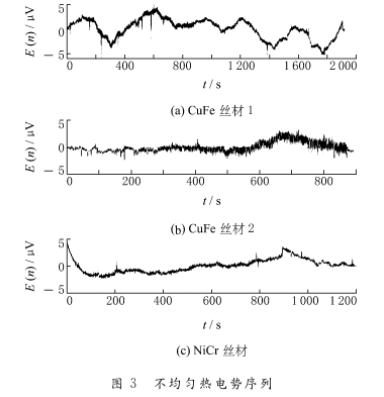

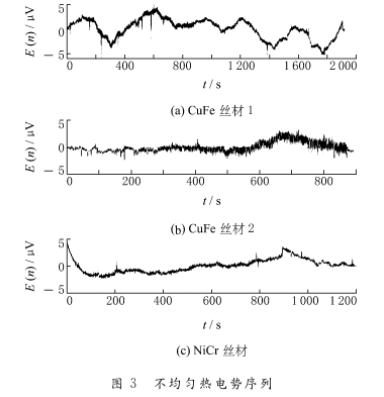

三種絲材的不均勻性熱電勢(shì)序列如圖3所示,其中CuFe絲材1和NiCr絲材為裸線,CuFe絲材2為漆包線.不均勻熱電勢(shì)數(shù)值呈現(xiàn)出一定的非隨機(jī)規(guī)律性,并具有一定的連續(xù)性,大多數(shù)相鄰位置處的不均勻性呈現(xiàn)微小的遞變.同時(shí)存在少數(shù)幾個(gè)突起點(diǎn),反映出絲材在該處的較大不均勻,這是絲材中點(diǎn)缺陷所在位置,和熔煉過(guò)程中合金成分不一、雜質(zhì)分布不均導(dǎo)致的成分偏析有關(guān).

其中CuFe裸線呈現(xiàn)微弱的周期性,大致以400個(gè)采樣點(diǎn)即1.88m的長(zhǎng)度為周期,這與拉拔成絲后纏繞成卷的退火溫度不均勻及所導(dǎo)致的應(yīng)力分布不均有關(guān).而CuFe包漆線總體不均勻性幅度降低且無(wú)明顯的周期性,說(shuō)明包漆工藝過(guò)程降低了不均勻性并破壞了其周期性,退火過(guò)程部分消除了應(yīng)力不均,但其凸顯出了更多的突起點(diǎn),說(shuō)明此時(shí)的低溫退火并無(wú)法消除點(diǎn)缺陷.而作為參照的NiCr絲材,不均勻性幅度相比CuFe合金為小,其點(diǎn)缺陷也較少,這與NiCr合金工藝成熟、材料內(nèi)部能夠較充分的混合均勻等因素有關(guān).

3.2不均勻性熱電勢(shì)序列統(tǒng)計(jì)分析

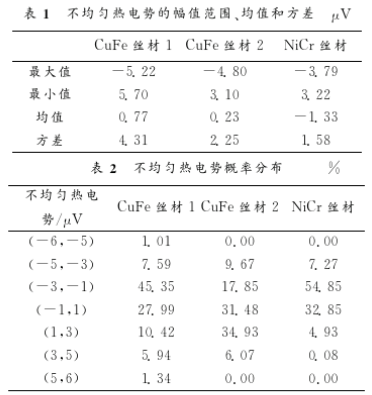

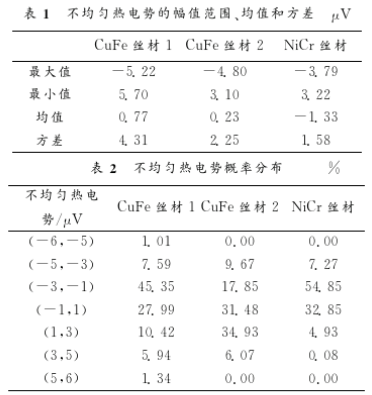

表1為三種絲材不均勻熱電勢(shì)的幅值范圍、均值和方差,表2為三種絲材不均勻熱電勢(shì)的概率分布.從兩個(gè)表中可以看出:NiCr絲材比CuFe材料的不均勻性程度小,變化幅度小,幅值分布也比較集中.對(duì)于CuFe絲材,漆包線比裸線的不均勻性程度小,變化幅度小,幅值分布也更為集中,這與兩種銅鐵線材非同一廠家生產(chǎn)有關(guān),同時(shí)也說(shuō)明上漆過(guò)程并不一定會(huì)降低絲材的不均勻性.

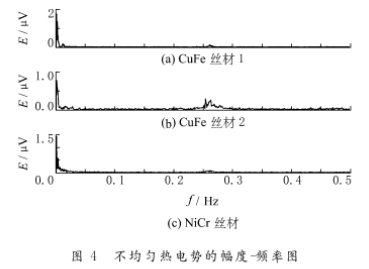

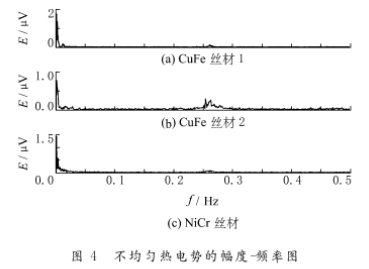

然后對(duì)不均勻性序列用Matlabfft函數(shù)進(jìn)行快速傅里葉變換田,得到圖4的幅度-頻率圖,圖中:ƒ為不均勻熱電勢(shì)的頻率;E為不均勻熱電勢(shì)的幅度.從圖中可知:三種絲材不均勻熱電勢(shì)的頻率分布基本上符合相同的規(guī)律,由低頻段高幅度的部分和中頻段低幅度兩部分,且基本上集中于0.000~0.005Hz和0,24~0.28Hz兩個(gè)頻段中,這或許和不同絲材熔煉、壓鍛、拉拔成絲大致相當(dāng)?shù)闹圃旃に図樞蛴嘘P(guān).絲材的不均勻性由制造過(guò)程的隨機(jī)性不均勻性和成絲后纏繞退火等周期性過(guò)程導(dǎo)致的周期性較強(qiáng)的不均勻性的疊加.

對(duì)于CuFe裸絲,低頻部分存在幅度最大值,其對(duì)應(yīng)頻率在0.0025Hz附近,此時(shí)周期約為400s,與前文分析相符合.CuFe漆包線低頻部分幅度相比CuFe裸絲降低,不均勻性降低,而中頻段頻率反而升高,這是點(diǎn)缺陷相對(duì)增多導(dǎo)致的結(jié)果.NiCr絲材的不均勻性居于兩種CuFe絲材之間.

4微觀結(jié)構(gòu)分析

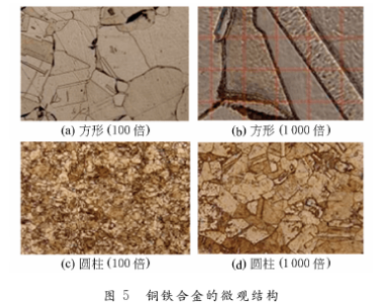

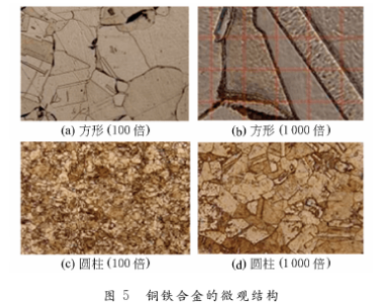

本實(shí)驗(yàn)用超景深三維顯微鏡分析了銅鐵合金鑄錠的金相微觀結(jié)構(gòu),如圖5所示.銅鐵合金經(jīng)過(guò)熔煉鑄造后,得到鑄錠,經(jīng)過(guò)鍛壓得到邊長(zhǎng)約5cm的方形條塊,再經(jīng)拉伸形成直徑約2cm的圓柱型條,最后經(jīng)多次拉拔成絲材.觀察的試樣分別取自5cm方形鑄塊和直徑約2cm的圓柱型條,經(jīng)過(guò)切削、制樣、磨光、拋光、腐蝕等處理工藝.

圖5(a)和(b)顯示了5cm方形條塊的結(jié)構(gòu)特征,放大倍數(shù)分別為100和1000.鑄件是經(jīng)80%冷加工后,600C退火處理得到。從圖中可知:組成條塊的晶粒較大,且極不均勻,形狀各異而不規(guī)則,還存在嵌套,多數(shù)近似圓形或呈長(zhǎng)條狀,當(dāng)量直徑最大超過(guò)100pum,最小不及10pum,晶粒之間的邊界粗大清晰且粗疏,這些粗大的晶界會(huì)形成點(diǎn)缺陷.點(diǎn)缺陷在合金制造成絲材后會(huì)導(dǎo)致圖4中不均勻性測(cè)量中的突起點(diǎn),影響偶絲.的性能.點(diǎn)缺陷為合金熔煉鑄造成絲材后所固有的,但通過(guò)較高溫度下的退火可以部分消除.

圖5(c)和(d)顯示了2cm圓柱型條的結(jié)構(gòu),放大倍數(shù)分別為100和1000.鑄件是冷加工后經(jīng).450C退火,再結(jié)晶形成的完整的晶粒,加工前的長(zhǎng)條組織消失.從圖中可知相對(duì)5cm方形條塊,組成條塊的晶粒已顯著減小,大多數(shù)晶粒當(dāng)量直徑在10μm以下,且相對(duì)比較均勻,晶界也較為細(xì)密緊致.但晶粒之間仍然有較大差別,晶粒截面積相差10倍以上,同時(shí)形態(tài)的差別可能導(dǎo)致合金成絲材后應(yīng)力分布不均,從而進(jìn)一步影響熱電勢(shì)不均勻性.這些差別會(huì)導(dǎo)致圖4中呈現(xiàn)的不均勻性的連續(xù)變動(dòng),通過(guò)低溫退火可以部分地消除這些不均勻性.

5結(jié)語(yǔ)

建立了液氮-空氣雙介質(zhì)低溫動(dòng)態(tài)不均勻性實(shí)驗(yàn)臺(tái),采用行星減速機(jī)械,達(dá)到轉(zhuǎn)速小于1r/min.實(shí)驗(yàn)絲材長(zhǎng)度為4~9m,測(cè)得的銅鐵熱電極不均勻性屬于各態(tài)歷經(jīng)的隨機(jī)過(guò)程.

實(shí)驗(yàn)測(cè)得的銅鐵熱電極不均勻性小于2μV,是合格的.若不均勻性測(cè)量結(jié)果大于2μV,則可由質(zhì)量控制方法的波形分析與熱電極制造、熔煉、鍛壓、退火等工藝過(guò)程的金相和電鏡微觀分析結(jié)合,幫助改進(jìn)工藝、提高質(zhì)量.本質(zhì)量控制方法也可推廣應(yīng)用于其他金屬絲材或產(chǎn)品質(zhì)量的控制,改善和提高整體產(chǎn)品性能.