航空發(fā)動(dòng)機(jī)渦輪葉片涂層熱電偶測(cè)溫技術(shù)

發(fā)布時(shí)間:2021-11-01

瀏覽次數(shù):

摘要:針對(duì)航空發(fā)動(dòng)機(jī)渦輪葉片測(cè)溫難題,設(shè)計(jì)了一種與葉片一體化集成的涂層

熱電偶溫度傳感器。利用熱噴涂技術(shù)進(jìn)行溫度傳感器的原位制造與微加工,并對(duì)樣品進(jìn)行了靜態(tài)標(biāo)定試驗(yàn)、高溫高速燃?xì)鉀_擊試驗(yàn)、高速旋轉(zhuǎn)輪盤(pán)試驗(yàn)等系列性能考核,通過(guò)理論模型的建立,討論了涂層對(duì)測(cè)溫結(jié)果的影響規(guī)律。試驗(yàn)及仿真計(jì)算結(jié)果表明:涂層熱電偶傳感器測(cè)量精度達(dá)到

I級(jí)標(biāo)準(zhǔn)熱電偶允差等級(jí),并能在高溫、高轉(zhuǎn)速、復(fù)雜的氣動(dòng)激振力及大離心載荷下可靠穩(wěn)定工作。該技術(shù)可實(shí)現(xiàn)航空發(fā)動(dòng)機(jī)渦輪葉片表面溫度實(shí)時(shí)監(jiān)測(cè)與正確測(cè)量,為葉片設(shè)計(jì)定型及改進(jìn)提供了1種新的技術(shù)手段。

0引言

為了提高推重比,航空發(fā)動(dòng)機(jī)的壓氣機(jī)壓縮比、轉(zhuǎn)速及渦輪前溫度都在不斷提高,轉(zhuǎn)子葉片不但承受著巨大的熱負(fù)荷,而且要在熾熱的高溫高壓燃?xì)饬髦懈咚傩D(zhuǎn),巨大的熱梯度將使渦輪葉片經(jīng)受嚴(yán)重的熱應(yīng)力和應(yīng)變,使其蠕變壽命大幅度降低,導(dǎo)致葉片發(fā)生燒蝕、斷裂等故障"。因此,實(shí)時(shí)監(jiān)測(cè)及正確測(cè)量渦輪葉片表面溫度極其重要[2。在冷效試驗(yàn)中,通常在葉片表面開(kāi)槽埋設(shè)

鎧裝熱電偶進(jìn)行測(cè)量,然而該方法破壞了葉片結(jié)構(gòu),使葉片傳熱性能發(fā)生改變,降低了測(cè)量精度,且在葉片尾緣等薄壁結(jié)構(gòu)中無(wú)法埋設(shè)";紅外輻射測(cè)溫屬于非接觸測(cè)量技術(shù),測(cè)溫上限高,能得到連續(xù)的溫度場(chǎng)數(shù)據(jù),但受發(fā)射率測(cè)量影響,存在測(cè)量誤差大、溫度分辨率及空間分辨率低等問(wèn)題;示溫漆、晶體測(cè)溫技術(shù)無(wú)需測(cè)試引線凹,但只能獲得試驗(yàn)狀態(tài)的最高溫度,不能實(shí)時(shí)監(jiān)測(cè)-1I;薄膜熱電偶具有結(jié)構(gòu)尺寸薄、響應(yīng)速度快等優(yōu)點(diǎn),但存在引線連接困難,熱電特性一致性較差等問(wèn)題.

針對(duì)渦輪葉片測(cè)溫需求及現(xiàn)有技術(shù)的局限性,本文介紹了一.種自行研制的與試件--體化集成的涂層熱電偶溫度傳感器。

1涂層熱電偶的設(shè)計(jì)與制備

1.1傳感器設(shè)計(jì)

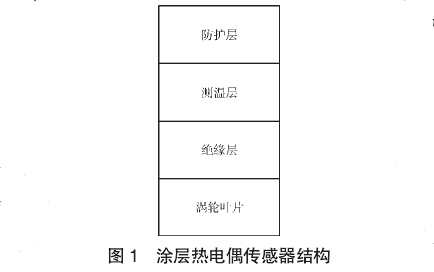

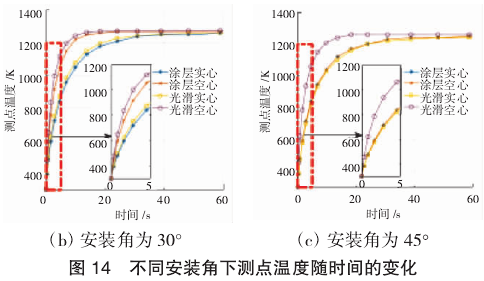

測(cè)試主要針對(duì)單晶高溫合金渦輪葉片,不同于常規(guī)熱電偶,需將其制備在渦輪葉片表面上,并與葉片結(jié)構(gòu)一體化集成。同時(shí),傳感器需適用于高溫、高壓、熱沖擊、高轉(zhuǎn)速等渦輪葉片試驗(yàn)工況,因此設(shè)計(jì)了如圖1所示的傳感器結(jié)構(gòu),基底為高溫合金試片,其上依次制備Al

20

3絕.緣層、NiCr/NiSi測(cè)溫層、Al

20

3防護(hù)層。

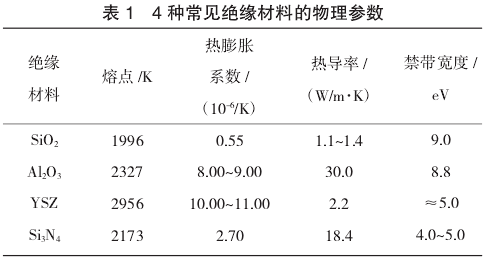

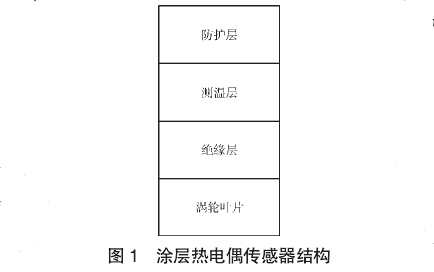

使用熱電偶測(cè)溫時(shí),除了測(cè)量端以外,其他各部分之間要求絕緣良好,否則會(huì)因熱電極短路而產(chǎn)生誤.差。因此需要在溫敏層與金屬基底間制備絕緣層。選用4種常見(jiàn)的耐高溫絕緣材料,其主要物理參數(shù)見(jiàn)表1。

選用Al

20

3材料用于制作絕緣層,主要依據(jù)為:

(1)Al

20

3材料與Si;N4材料均具有較高的熱導(dǎo)率,可快速將表面熱量向下傳遞,避免熱量在表面堆積而積累過(guò)高的熱應(yīng)力。

(2)YSZ在高溫環(huán)境下是電解質(zhì)材料,表現(xiàn)出良好的導(dǎo)電性,不適合作為高溫下的單一絕緣材料使用。

(3)Al

20

3材料的禁帶寬度遠(yuǎn)大于Si;N4材料的,在高溫下絕緣性能更優(yōu)。

此外,為提高涂層熱電偶在惡劣環(huán)境下的可靠性,延長(zhǎng)其使用壽命,在測(cè)溫層上制備防護(hù)層進(jìn)行保.護(hù)。為避免不同材料間因熱膨脹系數(shù)不同導(dǎo)致涂層開(kāi)裂、脫落,防護(hù)層材料選用與絕緣層相同的Al

20

3材料。

1.2傳感器制備

涂層熱電偶制備工藝主要分為表面處理和熱電偶安裝。

1.2.1表面處理

將高溫合金平板試片表面不需噴涂絕緣涂層的部位用高溫膠帶不銹鋼薄皮包裹保護(hù)好,僅露出需噴涂高溫絕緣涂層的部位;用石英砂或金剛砂在0.4~0.6MPa壓力下進(jìn)行噴砂處理(砂石顆粒度為20~180目),去除試件表面的氧化層和其它污染物;用高.壓氣體吹凈殘留的砂粒;再用純度為99.9%的無(wú)水乙醇進(jìn)行不少于5min的超聲清洗;最后利用熱風(fēng)槍烘干試片表面。

1.2.2熱電偶安裝

首先利用熱噴涂技術(shù)噴涂Al

20

3材料制備絕緣涂層;接著利用窄帶狀高溫膠帶將φ=0.08.mm的

K型微細(xì)熱電偶絲正極、負(fù)極緊密粘貼在絕緣涂層表面,采用噴涂Al

20

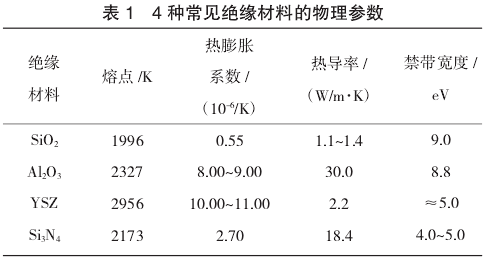

3材料將偶絲預(yù)固定;最后,去除窄帶狀高溫膠帶,對(duì)半固定狀態(tài)的溫度傳感器再次進(jìn)行熱噴涂,使其全部被涂層覆蓋保護(hù),完成防護(hù)層制備。制備的涂層熱電偶樣品如圖2所示。

2性能試驗(yàn)及分析

2.1靜態(tài)標(biāo)定

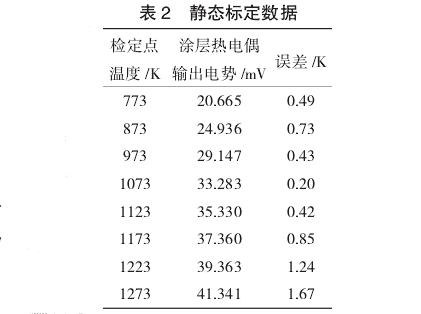

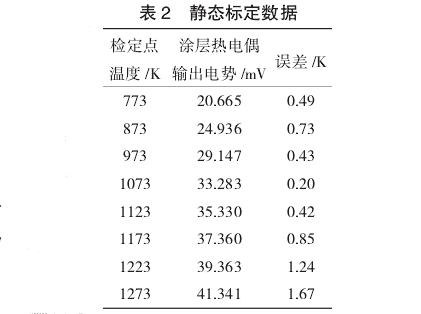

采用標(biāo)準(zhǔn)溫度檢定爐KRJ-300進(jìn)行熱電性能標(biāo)定。在試片正反面相同測(cè)點(diǎn)位置分別安裝K型涂層.熱電偶與K型鎧裝熱電偶。共選取8個(gè)溫度點(diǎn)進(jìn)行數(shù)據(jù)采集,靜態(tài)標(biāo)定數(shù)據(jù)見(jiàn)表2。

從表中可見(jiàn),測(cè)量絕對(duì)誤差隨溫度升高而增大,但最大誤差僅為1.67K(標(biāo)定溫度為1273K時(shí)),達(dá)到I級(jí)標(biāo)準(zhǔn)熱電偶允差等級(jí)±0.4%ltl的要求。

2.2高溫高速燃?xì)鉀_擊試驗(yàn)

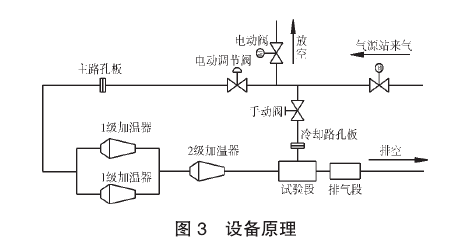

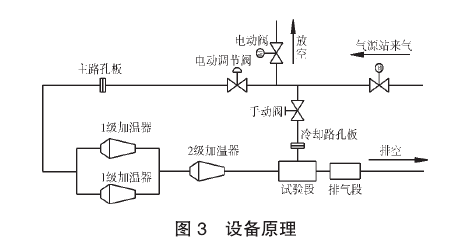

在高溫合金支桿上布置涂層熱電偶傳感器,驗(yàn)證其在渦輪葉片實(shí)際工況中的可靠性。模擬試驗(yàn)在某加力燃燒室模型試驗(yàn)器上進(jìn)行,設(shè)備原理如圖3所示。

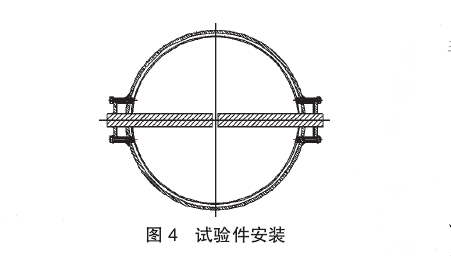

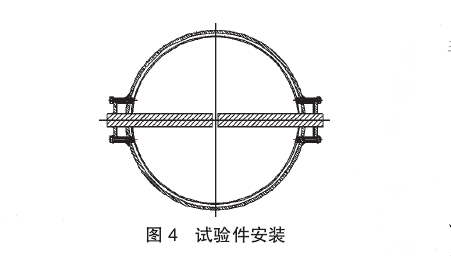

試驗(yàn)段位于2級(jí)加溫器出口,總長(zhǎng)400mm,由水冷轉(zhuǎn)接段和測(cè)量段組成,試驗(yàn)段外殼體及測(cè)量段內(nèi)隔熱屏均采用20#鋼材料制作,2個(gè)水管接嘴用于引入冷卻水冷卻隔熱屏和摻混溫度場(chǎng),試驗(yàn)段上相對(duì)位置安裝4個(gè)試驗(yàn)件,如圖4所示。

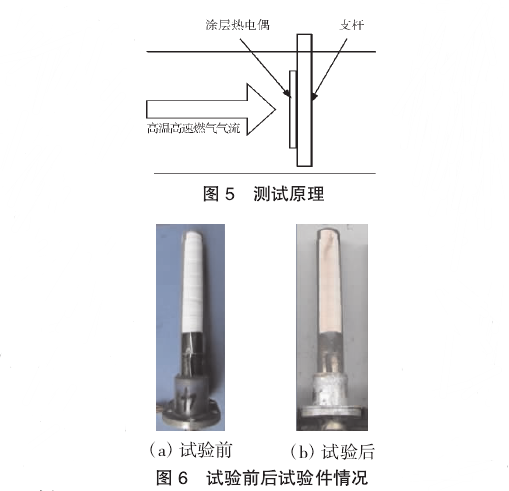

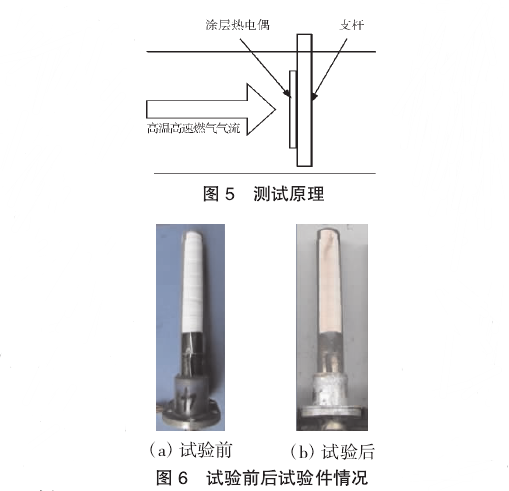

點(diǎn)火后,增大加溫器進(jìn)口流量和燃油流量,在馬赫數(shù)不低于0.1的工況下,將燃?xì)鈿饬骺倻胤謩e調(diào)至900、1000、1100、1200、1300、1400K,每種狀態(tài)下穩(wěn)定5min后采集記錄涂層熱電偶溫度傳感器的溫度值,高低溫沖擊/循環(huán)3次。抗氣流沖擊能力測(cè)試原理如圖5所示。

試驗(yàn)后,拆下試驗(yàn)件,涂層的熱電偶涂層附著完好,無(wú)脫落現(xiàn)象,試驗(yàn)前后試驗(yàn)件情況如圖6所示。

2.3高速旋轉(zhuǎn)輪盤(pán)試驗(yàn)

為考核涂層熱電偶在熱力、離心力雙重負(fù)荷下的附著強(qiáng)度,選用某型發(fā)動(dòng)機(jī)渦輪轉(zhuǎn)子葉片進(jìn)行涂層熱電偶制備,利用某立式輪盤(pán)循環(huán)旋轉(zhuǎn)試驗(yàn)器進(jìn)行試驗(yàn)驗(yàn)證。試驗(yàn)共進(jìn)行5輪次變轉(zhuǎn)速循環(huán),總時(shí)長(zhǎng)達(dá)75min,最大試驗(yàn)工況為:最高轉(zhuǎn)速13000r/min,葉片表面溫度873K。試驗(yàn)后涂層熱電偶附著牢靠,如圖7所示。

3涂層影響因素分析

渦輪葉片涂層熱電偶采用多層涂層結(jié)構(gòu)組成,總厚度約為0.2mm,但涂層結(jié)構(gòu)的存在對(duì)測(cè)試結(jié)果的影響尚不明確。為此,基于瞬態(tài)熱/流耦合理論,采用有限元/邊界元方法進(jìn)行瞬態(tài)熱沖擊數(shù)值仿真,針對(duì)涂層葉片和光滑葉片在同樣邊界條件下展開(kāi)測(cè)點(diǎn)溫度變化研究,討論氣動(dòng)、涂層及葉片結(jié)構(gòu)對(duì)測(cè)溫結(jié)果的影響。

3.1計(jì)算模型

3.1.1幾何模型

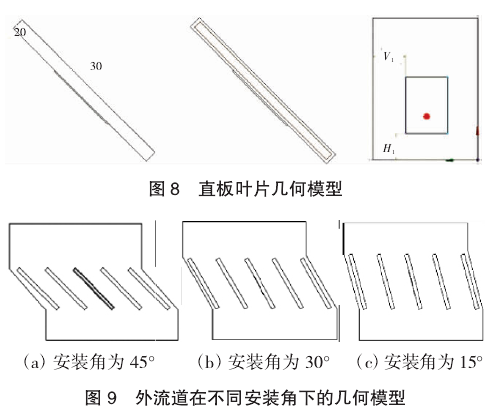

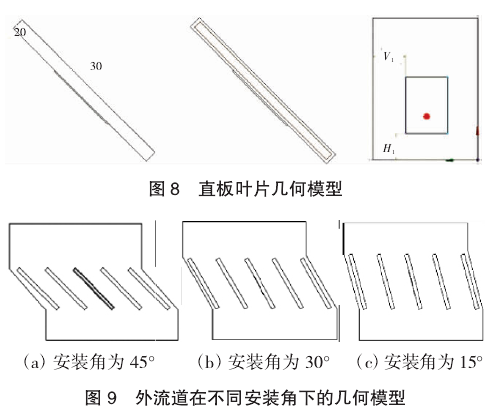

采用的模型為普通直板葉片,其尺寸(長(zhǎng)×寬×高)為40mm×30mm×2mm,與其相對(duì)應(yīng)的中空葉片壁面厚度為0.4mm。葉片結(jié)構(gòu)及溫度測(cè)量點(diǎn)位置如圖8所示。從圖中可見(jiàn),涂層附著于試片外表面的葉盆面,其尺寸(長(zhǎng)×寬×高)為16mm×12mm×0.2mm;寬度V1、長(zhǎng)度H1的尺寸分別為7.5mm、9.5mm,其中紅心表示熱電偶所在位置。外流道的幾何模型如圖9所示。其中進(jìn)口面積為2856mm2,內(nèi)流道進(jìn)口面積為35mm2。同時(shí),為避免流道兩側(cè)采用周期性壁面影響計(jì)算結(jié)果,采用5排葉珊計(jì)算模型。

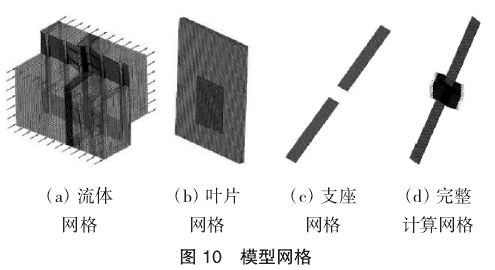

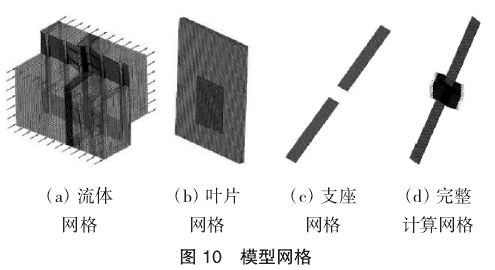

3.1.2網(wǎng)格劃分

采用CFX軟件的前處理工具ICEM建立結(jié)構(gòu)化網(wǎng)格。考慮到瞬態(tài)換熱計(jì)算的精度,需要較密的網(wǎng)格結(jié)構(gòu),因此設(shè)置最大網(wǎng)格尺寸為0.15mm。分別將葉片、外流道及內(nèi)流道網(wǎng)格數(shù)劃分為3萬(wàn)、40萬(wàn)、4萬(wàn),對(duì)涂層區(qū)域進(jìn)行局部加密,其網(wǎng)格節(jié)點(diǎn)數(shù)為6萬(wàn)。各部分網(wǎng)格結(jié)構(gòu)如圖10所示。

3.2溫度場(chǎng)計(jì)算

3.2.1前處理

試片材料假設(shè)為DD6高溫合金,涂層材料為Al2O3。在CFX軟件中設(shè)置流場(chǎng)進(jìn)口總壓為290kPa,出口設(shè)置靜壓為270kPa。對(duì)于中空葉片設(shè)置內(nèi)部氣體為25℃標(biāo)準(zhǔn)空氣模型,并將整個(gè)域設(shè)置成固體材料以避免出現(xiàn)換熱流動(dòng)現(xiàn)象。換熱支板同樣采用與葉片相同的材料進(jìn)行計(jì)算。選取普朗特?cái)?shù)為7.24,邊界設(shè)置為無(wú)滑移壁面,交界面網(wǎng)格連接方式為交界面網(wǎng)格(GeneralGirdInterface,GGI)。湍流模型采用剪切輸運(yùn)(ShearStressTransport,SST)湍流模型。

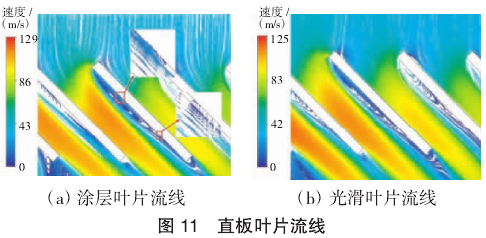

3.2.2流速變化對(duì)溫度場(chǎng)的影響

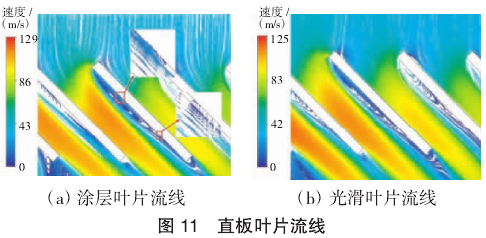

以45°直板葉片為例,分析涂層對(duì)流場(chǎng)的干擾,進(jìn)而探討其對(duì)溫度的間接影響。45°直板葉片周圍燃?xì)獾牧骶€如圖11所示。從圖中可見(jiàn),增加涂層后流速略有上升,葉背方向大渦形成位置變化較小,但由于靠近涂層的區(qū)域幾何結(jié)構(gòu)存在較大變形,在涂層前后緣處易形成小渦,這種渦旋會(huì)對(duì)葉片表面換熱產(chǎn)生一定影響。涂層的存在減小了該處流道的截面面積,因此提高了葉柵內(nèi)空氣流速,進(jìn)而使得實(shí)際測(cè)量的溫度偏低。

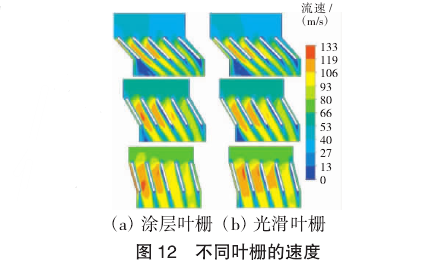

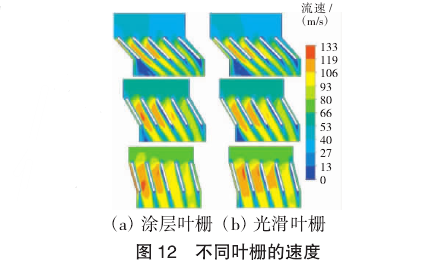

不同安裝角下流場(chǎng)如圖12所示。從圖中可見(jiàn),增加涂層后,不同角度的葉柵流場(chǎng)均受到一定程度的影響,隨著安裝角的減小,涂層對(duì)流場(chǎng)的影響有所削弱。

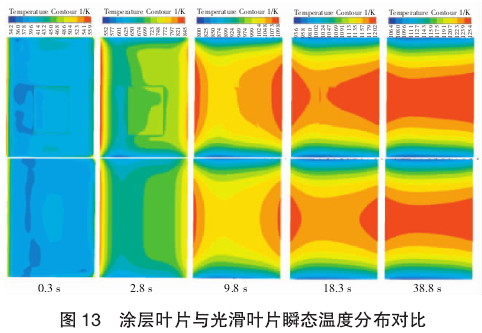

3.2.3瞬態(tài)溫度計(jì)算結(jié)果

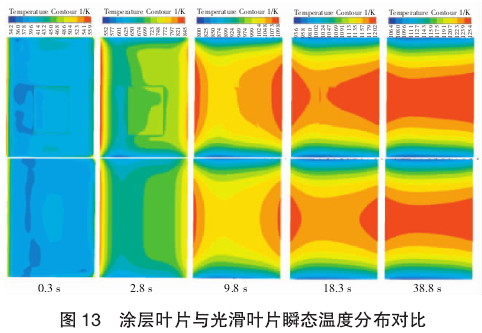

安裝角為45°時(shí)涂層葉片與光滑葉片瞬態(tài)溫度分布對(duì)比如圖13所示。從圖中可見(jiàn),葉片前后緣首先被加熱,熱量逐漸向內(nèi)及葉片前后表面擴(kuò)散,最終在葉片中心處形成穩(wěn)定的熱場(chǎng)。由于葉片上下端部換熱平板的存在有效地控制了葉片表面溫度的分布,因而其溫度場(chǎng)更接近于葉片真實(shí)的加熱狀態(tài)。在非穩(wěn)定條件下,涂層影響了葉片中截面處的溫度場(chǎng),且在涂層的前后緣形成局部的高溫集中,這主要是由于局部氣流的不穩(wěn)定流動(dòng)造成的。

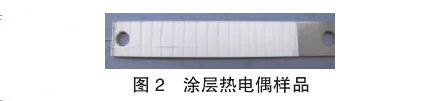

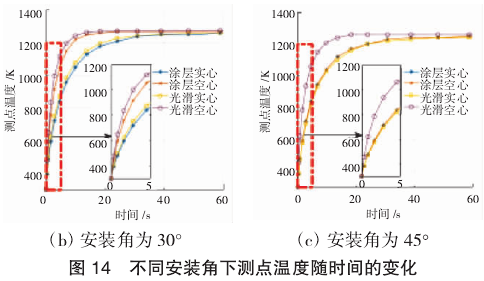

圖9中葉片待測(cè)位置處的溫度隨時(shí)間的變化如圖14所示。

從圖中可見(jiàn),測(cè)點(diǎn)在5s內(nèi)不同葉片計(jì)算結(jié)果偏差較大。當(dāng)涂層存在時(shí),短時(shí)間內(nèi)起到保護(hù)測(cè)點(diǎn)的作用,涂層本身的隔熱性能使待測(cè)點(diǎn)溫度短時(shí)間內(nèi)無(wú)法直接接觸主流燃?xì)狻R虼耍?dāng)測(cè)試瞬態(tài)溫度變化時(shí),采用涂層覆蓋熱電偶的方式可能會(huì)使測(cè)量結(jié)果低于實(shí)際葉片表面溫度。當(dāng)加熱至60s后,這種隔熱效果變得微乎其微,不同葉片的測(cè)量結(jié)果基本相同。

4結(jié)論

本文從涂層熱電偶傳感器的制備、性能試驗(yàn)及涂層影響因素分析等研制過(guò)程進(jìn)行論述,得出如下主要結(jié)論:

(1)設(shè)計(jì)了一種與渦輪葉片一體化集成的涂層熱電偶傳感器結(jié)構(gòu),并利用熱噴涂技術(shù)進(jìn)行了傳感器試制。

(2)涂層熱電偶測(cè)溫的最大絕對(duì)誤差為1.67K(檢定溫度為1273K),測(cè)量精度滿足Ⅰ級(jí)標(biāo)準(zhǔn)熱電偶允差要求。

(3)涂層熱電偶可承受的燃?xì)鉀_擊速度不低于0.1Ma,燃?xì)鉁囟炔坏陀?400K,同時(shí)可在13000r/min、873K的高溫高速旋轉(zhuǎn)條件下穩(wěn)定工作。

(4)在進(jìn)行穩(wěn)態(tài)測(cè)量時(shí),當(dāng)葉片溫度達(dá)到平衡后,涂層對(duì)葉片表面溫度分布影響較小,可忽略,基本滿足發(fā)動(dòng)機(jī)試驗(yàn)的測(cè)試要求;在瞬態(tài)測(cè)量時(shí),涂層對(duì)測(cè)量結(jié)果有一定影響,要得到正確的修正規(guī)律,需結(jié)合具體試驗(yàn)件及試驗(yàn)工況,進(jìn)一步討論涂層厚度、形狀、安裝位置以及來(lái)流條件等多種因素的影響。涂層熱電偶測(cè)溫技術(shù)為航空發(fā)動(dòng)機(jī)渦輪葉片表面溫度實(shí)時(shí)監(jiān)測(cè)及正確測(cè)量提供了一種新手段。